مشاوره،طراحی و ساخت مبدل حرارتی

- مقدمه

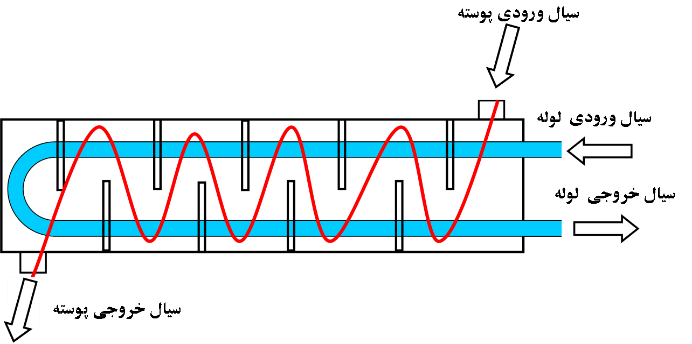

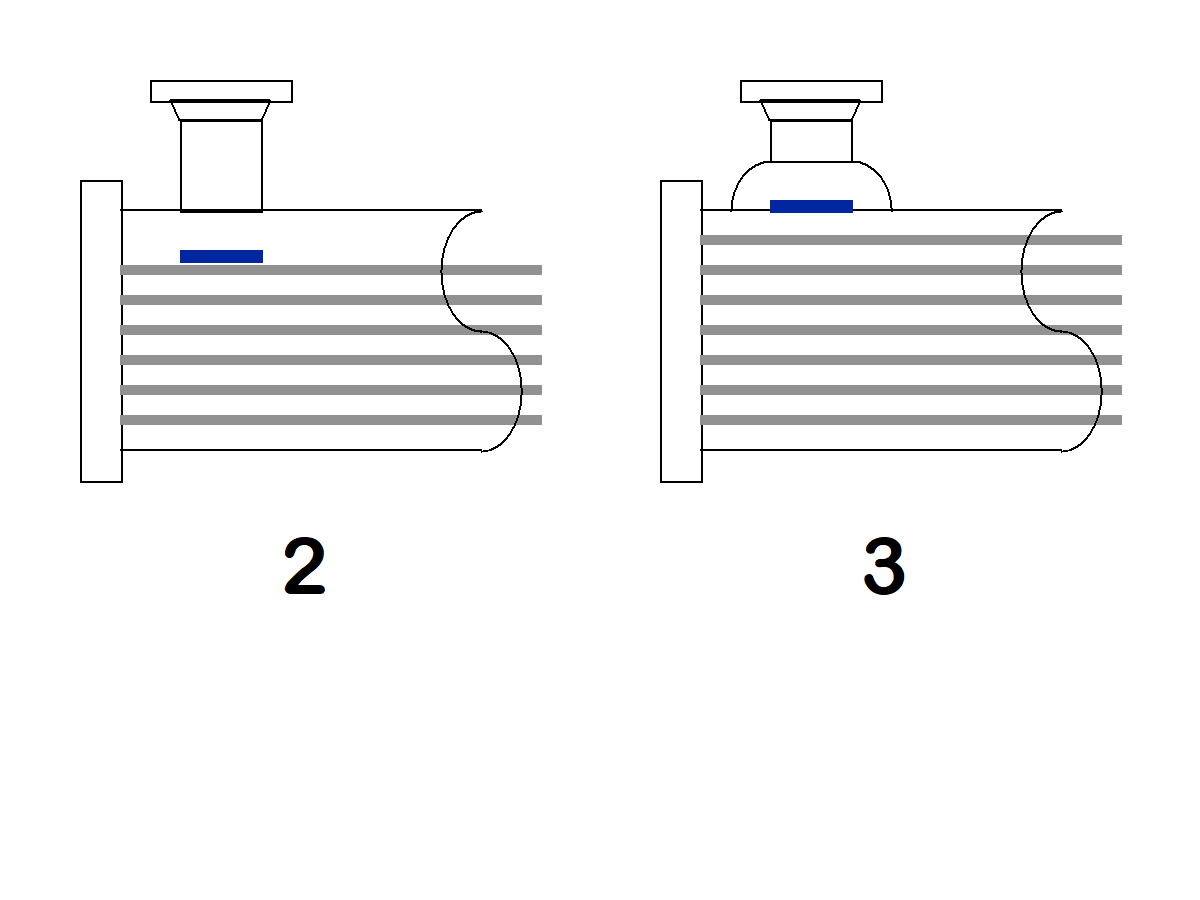

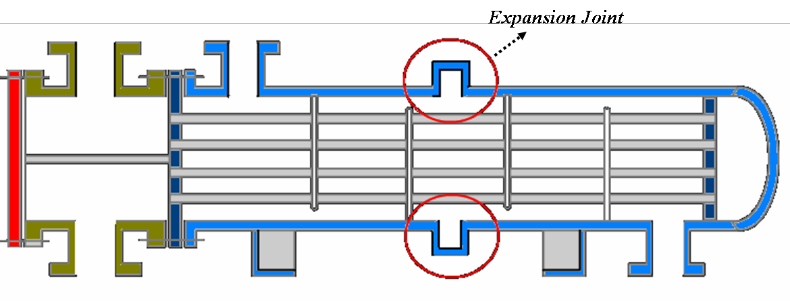

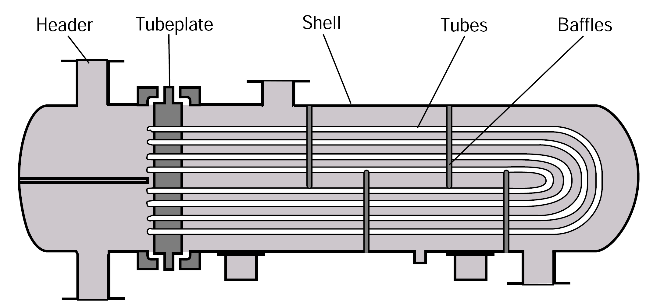

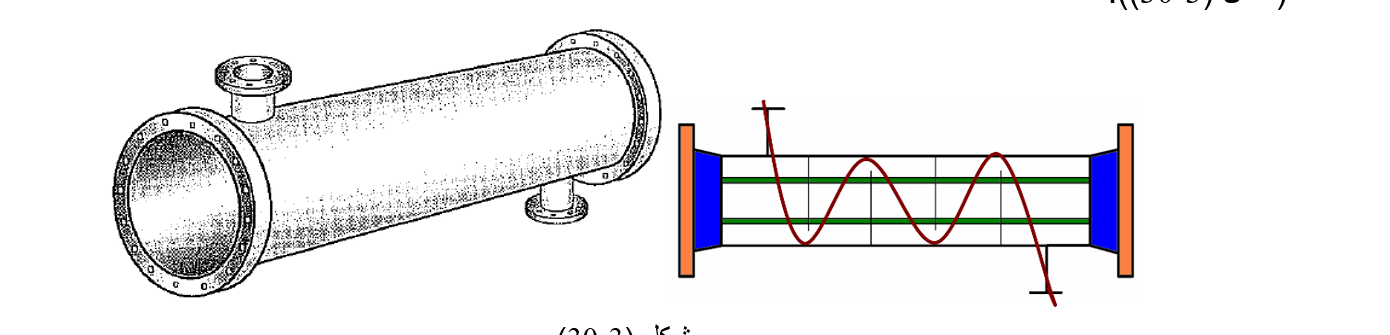

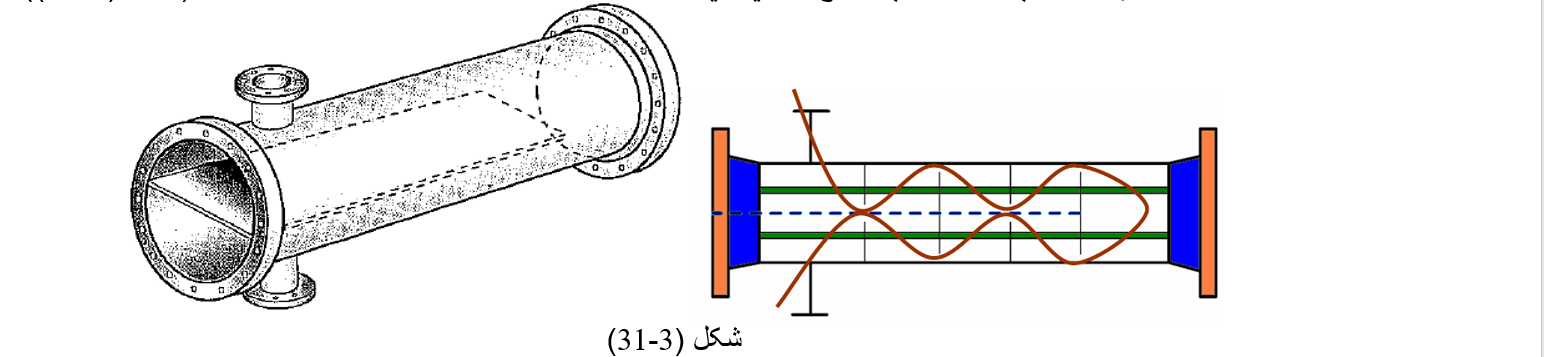

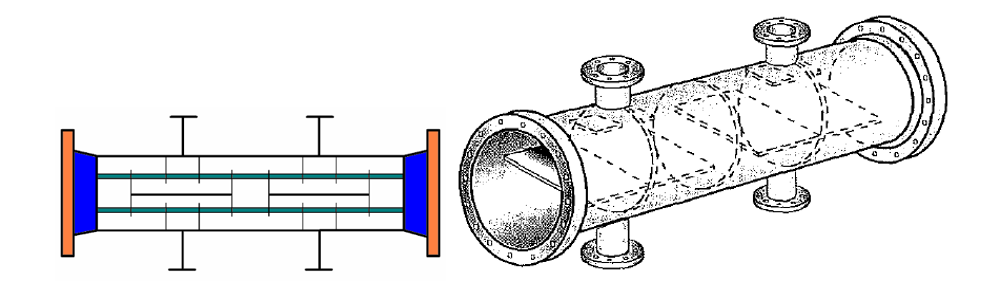

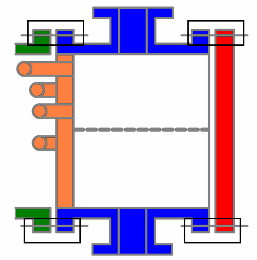

مبدلهاي پوسته - لوله پركاربردترين مبدلها در صنعت ميباشند. اين مبدلها داراي آرايشهاي جريان موازي همسو، غير همسو و يا جريان مخالف هستند. بسته به تعداد مسير پوسته و لوله، اين مبدل ها انواع مختلفي دارند. سادهترين آنها شامل يک مسير پوسته و يک مسير لوله ميباشدکه در شکل (2-1) نماي سادهاي از آن نشان داده شده است. براي اينکه سيال سمت پوسته عمود بر لولهها حرکت کند و اغتشاش جريان و در نتيجه ضريب انتقال حرارت در اين سمت افزايش يابد، از صفحات نگهدارنده استفاده ميشود. شکلهاي (2-1-الف) و (2-1- ب) مبدلهاي پوسته- لوله با صفحات نگهدارنده با يک مسير پوسته و دو مسير لوله و دو مسير پوسته و چهار مسير لوله را نشان ميدهند.

(الف) (ب)

شکل (3-1) مبدلهاي حرارتي پوسته - لوله (الف). يک مسير پوسته و دو مسير لوله.(ب). دو مسير پوسته و چهار مسير لوله

3-2- اجزاي مختلف مبدلهاي پوسته – لوله

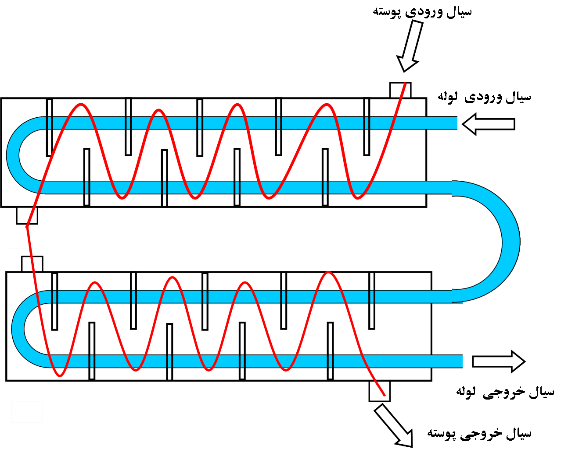

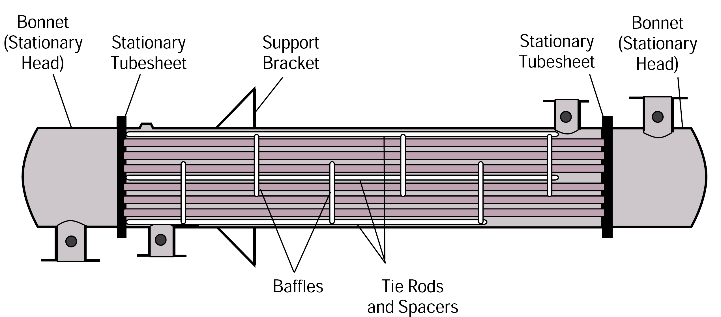

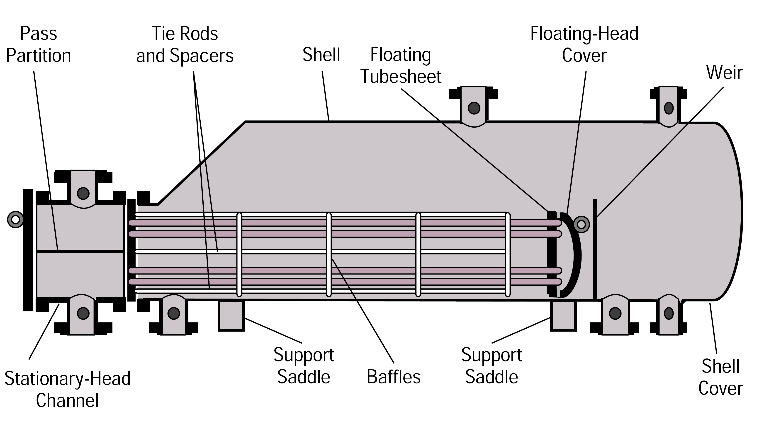

در اين بخش براي آشنايي کلي با اجزاي مختلف مبدلهاي پوسته- لوله توضيحات کلي داده شده است. لازم به ذکر است با توجه به تنوعي که اين مبدلها دارند، برخي ازاجزا فقط در نوع خاصي وجود دارند که از نوعي به نوع ديگر متفاوت هستند. ولي بطور کلي مبدلهاي پوسته- لوله داراي اجزاي زير ميباشند (شکل (2-2)):

1- پوسته[1] و نازلهاي[2] روي آن

2- لوله ها

3- صفحه لولهها[3]

4- مجاري سيالات[4]

5- درپوشهاي مجرا[5]

6- بافلها[6]

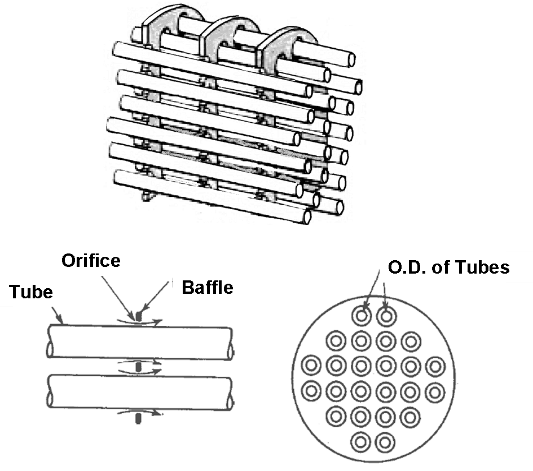

7. ميلههاي مهار و فاصله انداز بافلها[7]: موانع مغشوشکننده با کمک ميلههاي نگهدارنده (كه بين لولهها و موازي با آنها قرار ميگيرند) در جاي خود استقرار مييابند (شكل (3-2)). اين ميله ها به صفحه نگهدارنده لولهها پيچ شدهاند و فاصله بين موانع را ثابت مينمايند.

شکل (3-2) اجزاي کلي مبدلهاي پوسته - لوله

موارد ذکر شده در بالا، اجزائي هستند که در همه مبدلهاي پوسته - لوله وجود دارند و ممکن است در هر نوع مبدل، طراحي مخصوص به خود را داشته باشند. در ادامه هر يک از اين اجزاء با جزئيات بيشتري مورد بررسي قرار ميگيرند.

3-2-1- پوسته

قسمت مياني بدنه مبدل که بين دو کلگي قرار دارد، پوسته ناميده ميشود. دسته لوله در فضاي خالي پوسته قرار ميگيرد و انتقال حرارت بين سيال جاري در لوله و سيال داخل پوسته در اين قسمت انجام ميگيرد. از جمله پارامترهاي مهم در طراحي يک مبدل، قطر پوسته و ضخامت آن است. اين پارامترها بر اساس ميزان انتقال حرارت مورد نياز و همچنين بسته به ميزان وجود عوامل خورنده که منجر به خوردگي پوسته خواهند شد تعيين ميشود. بديهي است هر چه قطر و ضخامت پوسته زيادتر شود هزينه ساخت مبدل نيز افزايش مييابد. انواع مختلف پوسته بر اساس نوع آرايش نازلهاي سمت پوسته و بافلهاي عرضي و طولي موجود روي دسته لوله از يکديگر متمايز ميشوند.

با يک محاسبه سر انگشتي ميتوان گفت که هزينه پوسته معمولاً بيشتر از لولهها ميباشد بنابراين براي تهيه مبدل با قيمت پايينتر بهتر است قطر پوسته کمتر بوده و سطح مورد نياز با افزايش طول جبران گردد[8].

در جدول (3-1) قطرهاي متداول براي پوسته آورده شده است. گرچه اجباري براي تعيين مقدار قطر ماكزيمم پوسته وجود ندارد، اما قطر ماکزيمم متداول براي كاربردهاي عمومي، براي مبدلها با دسته لوله جداشونده،60 اينچ (1524 ميليمتر) و براي مبدل با صفحه لوله ثابت، 80 اينچ (2032 ميليمتر) پيشنهاد ميشود[9].

جدول (3-1) قطرهای متداول پوسته

|

e Shell Diameter Rang |

|

|

mm |

in |

|

489-591 |

19.5-23.5 |

|

635-991 |

25-39 |

|

1067-1829 |

42-72 |

|

78-120 |

78-120 |

3-2-2- لولهها

دو سيالي که در مبدل در حال تبادل حرارت هستند به وسيله سطحي نفوذ ناپذير از يکديگر جدا شدهاند. اين سطح در مبدلهاي پوسته – لوله، جداره لولههاست. لوله، محل گذر يکي از سيالات و پوسته، محل گذر سيال ديگر است.

لولهها درون پوسته مبدل قرار دارند و جداره آنها محل انتقال حرارت بين دو سيال ميباشد. بسته به ميزان خورندگي محيط بايستي لولهها را از جنسهاي مختلفي مانند مس، فولاد ضدزنگ وغيره ساخت. بر طبق استاندارد، لولهها داراي چهار قطر خارجي ميباشند:

1- 8/5 اينچ يا 16 ميليمتر 2- 4/3 اينچ يا 20 ميليمتر 3- 1 اينچ يا 25 ميليمتر 4- 4/11 اينچ يا 31 ميليمتر

هر چه قطر خارجي لوله کوچکتر باشد، در يک حجم معين تعداد بيشتري لوله را ميتوان قرار داد، در نتيجه سطح انتقال حرارت بيشتري نيز وجودخواهد داشت، ولي هميشه نميتوان از قطرهاي کوچک استفاده کرد چرا که بعضي مواقع سيال، رسوب زا بوده و جرم گرفتگي در لولههاي با قطر کوچک بيشتر از لولههاي با قطر بزرگ ميباشد. هر چه ضخامت لوله کمتر باشد بهتر است زيرا هزينه لولهکشي کمتر ميشود و هر چه قطر مبدل کمتر و طول دسته لوله زيادتر باشد مبدل ارزانتر خواهد شد. در جدول (3-2) قطرهاي خارجي و ضخامتهاي استاندارد براي لوله هاي مبدل داده شده است.

جدول (3-2) استانداردهاي قطر خارجي، ضخامت لوله و مينيمم گام لوله

|

31.75 |

25.40 |

19.05 |

15.88 |

mm |

Tube Outside Diameter |

|

|

|

1 |

|

|

in |

||

|

3.40 |

2.77 |

2.11 |

1.65 |

mm |

Carbon and low alloy steels |

Tube thikness |

|

0.134 |

0.109 |

0.083 |

0.065 |

in |

||

|

10 |

12 |

14 |

16 |

B.W.G |

||

|

2.77 |

2.11 |

1.65 |

1.24 |

mm |

Stainless steel, aluminium, copper and nikel alloys |

|

|

0.109 |

0.083 |

0.065 |

0.049 |

in |

||

|

12 |

14 |

16 |

18 |

B.W.G |

||

|

39.69 |

31.75 |

23.81 |

19.84 |

mm |

Clean service (30 or 60) |

Minimum tube pitch |

|

1.66 |

22/35 |

15/16 | 22/35 |

in |

||

|

39.69 |

31.75 |

25.40 |

22.22 |

mm |

Fouling Service (45 or 90) |

|

|

1.66 |

|

1 |

7/8 |

in |

||

لازم به ذکر است تعداد لولهها در يک مبدل حرارتي پوسته – لوله بستگي به ميزان دبي سيال و افت فشار مجاز دارد. تعداد لولهها در يک مبدل طوري انتخاب ميشود که سرعت سيال داخل لوله (آب و يا سيال مشابه آن) بين 9/0 – 4/2 متر بر ثانيه (3 -8 فوت بر ثانيه) و سرعت داخل پوسته 6/0 – 5/1 متر بر ثانيه (2-5 فوت بر ثانيه) باشد[10]. ضخامت لوله با توجه به فشار داخلي و خارجي لولهها و يا بيشترين اختلاف فشار تعيين ميشود. همچنين طول استاندارد براي لولهها 2438، 3658، 4877، 6096 و 7315 ميليمتر (9، 12، 16، 20 و 24 فوت) ميباشد.

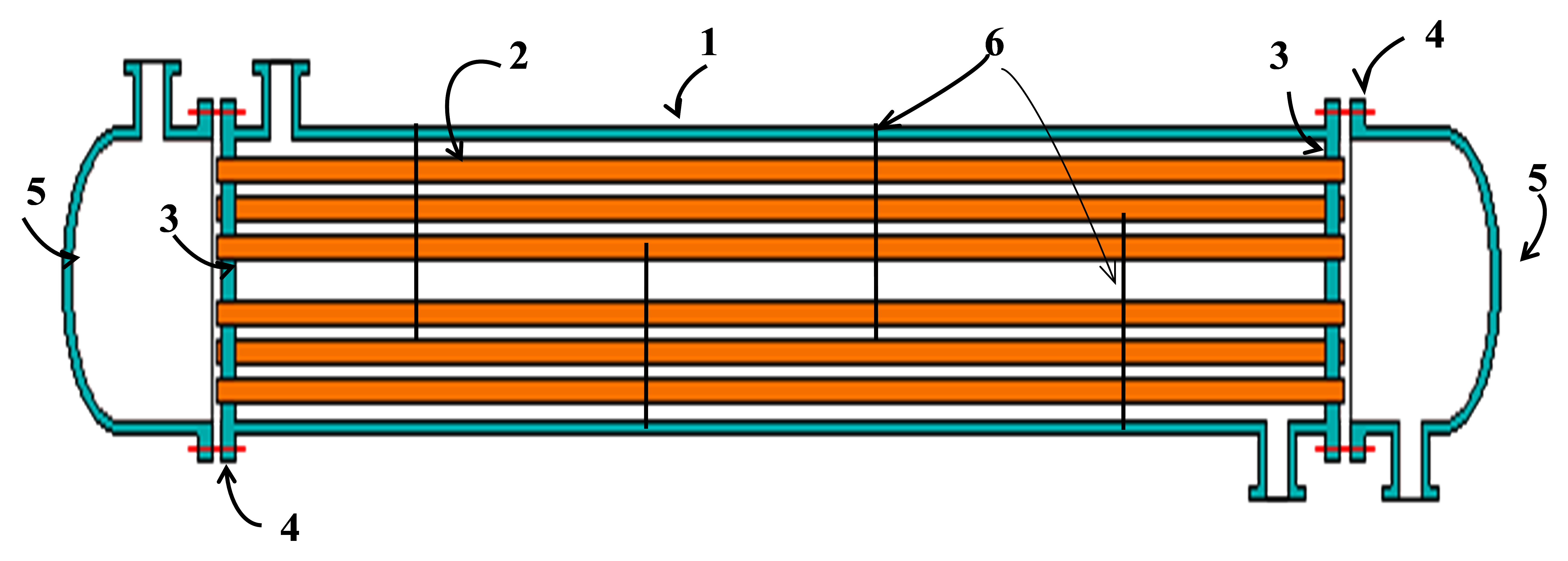

3-2-3- صفحه لوله[11]

اين صفحه دايرهاي شکل بوده و روي سطح خود داراي تعدادي سوراخ مساوي با تعداد لولههاست. اين صفحات بين پوسته و کلگيها قرار ميگيرند تا از اختلاط سيالات سمت لوله و پوسته جلوگيري کنند. انتهاي لولهها در اين سوراخها قرار گرفته و بسته به طراحي، با روشهايي نظير جوش دادن و يا رزوه کردن به صفحه لولهها متصل شده و در جاي خود ثابت ميگردند. به قطر خارجي روي صفحه لوله که در آن لولهاي وجود ندارد، [12]OTL گويند. براي تسهيل قرار دادن لوله در اين سوراخها بين ديواره سوراخ و جداره خارجي لوله مطابق با استاندارد، فاصلهاي در نظر ميگيرند که به آن Tube Junction گفته ميشود. براي محکم کردن لوله در سوراخهاي صفحه لوله از روشهاي گوناگوني مانند جوش دادن يا رزوه کردن استفاده ميشود. براي سيالاتي که خورنده باشند روش جوش دادن مناسب نميباشد زيرا در اين صورت بين جداره خارجي لوله و بدنه صفحه لوله فاصلهاي باقي ميماند و به مرور زمان سيال سمت پوسته وارد اين فضا شده و جوش را از بين ميبرد.

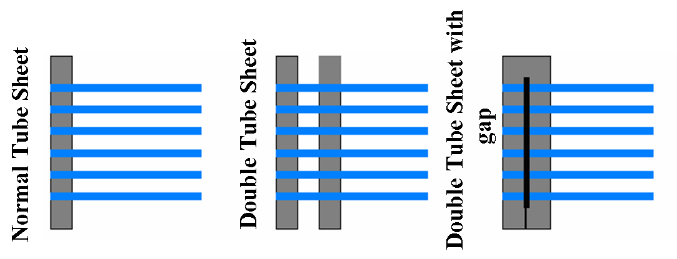

در مبدلهاي صفحه لوله ثابت براي وصل کردن صفحه لوله به پوسته و درپوش دو حالت وجود دارد: (الف) از هر دو طرف جوش داده ميشود، (ب) از طرف پوسته جوش داده شده و از طرف درپوش بصورت اتصال فلنجي و واشري ميباشد. براي مبدلهاي صفحه لوله متحرک براي اين اتصال علاوه بر دو مورد بالا، اتصال فلنجي از هر دو طرف نيز وجود دارد. همچنين نوع صفحه لوله تاثير زيادي روي طراحي حرارتي، قيمت، ايمني و قابليت اعتماد[13] مبدل دارد. صفحه لوله را بر حسب نوع طراحي ميتوان به سه دسته تقسيم بندي نمود[14] (شکل (3-3)):

- Normal Single Tube Sheet

- Double Tube Sheet

- Double Tube Sheet gap

نوع double براي زمانيکه هيچگونه نشتي بين سيال طرف لوله و پوسته مجاز نباشد، كاربرد دارد. اين نوع اغلب براي مبدلهاي با صفحه لوله ثابت استفاده ميشود. اگرچه ميتواند با لوله U شکل و کلگي Packed Floating نيز استفاده شود. نوع ” دو صفحه لوله” طول لوله را که در تماس با سيال طرف پوسته است، کاهش ميدهد، بنابراين باعث کاهش سطح موثر ميگردد و نيز بر روي موقعيت نازلهاي طرف پوسته و فاصله بافلها تأثير ميگذارد. نوع gap double Tubesheet، يک فاصله معمولاٌ 150 ميليمتري (6 اينچي) بين صفحه لوله داخلي (طرف پوسته) و خارجي ( طرف لوله) دارد. نوع انتگرالي آن هر نوع نشتي سيال را به طرف پايين داخل صفحه لوله براي زهکشي روانه ميکند. اين نوع کمياب بوده و به ابزارهاي خاص و تجربه ساخت نياز دارد.

S

1.شکل (3-3)

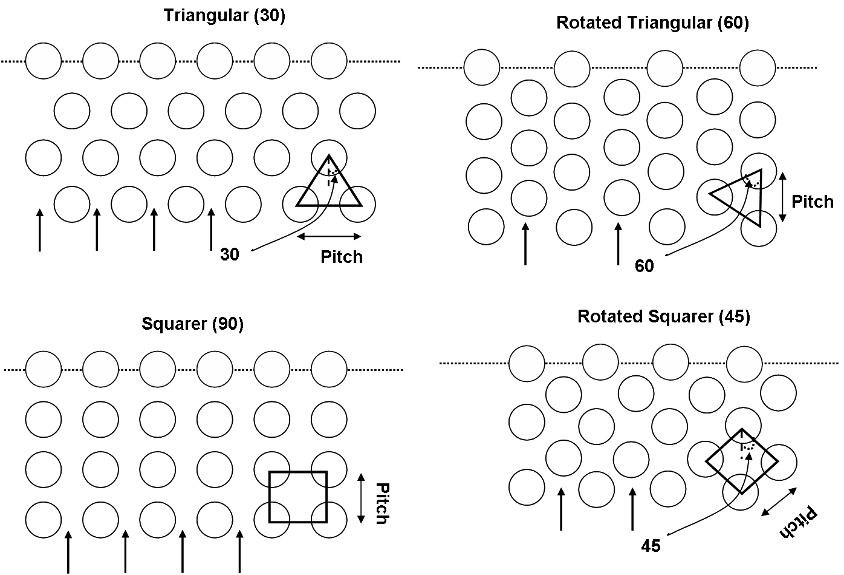

3-2-4- آرايش لولهها

2.به نحوه قرارگيري سوراخهاي روي صفحه لوله، آرايش صفحه لوله و يا چيدمان صفحه لوله گفته ميشود. اين سوراخها محل تماس لولهها به صفحه لوله هستند. بنابراين نحوه آرايش آنها بستگي به نحوه قرارگرفتن لولهها دارد. تعداد گذرهاي لوله نيز با افزايش صفحه جداکننده[15] - که در داخل کلگي قرار ميگيرد- روي نحوه آرايش تاثير ميگذارد، زيرا براي متصل کردن صفحه جداکننده، محلي را براي آن روي صفحه لولهها در نظر ميگيرند. از پارامترهاي مهم در آرايش لولهها، فاصله لولهها از يکديگر[16] و زاويه قرار گيري آنها نسبت به هم[17] ميباشد.

3. لولهها ميتوانند نسبت به يکديگر چهار نوع آرايش داشته باشند: 1) مثلثي با زاويه 30 درجه،2) مثلثي با زاويه 60 درجه، 3) مربعي با زاويه 90 درجه، 4) مربعي با زاويه 45 درجه (شکل (3-4)). انتخاب هر يک از اين چهار وضعيت بستگي به شرايط رسوب گذاري و عواملي ديگر نظير افت فشار دارد. حداقل فاصله بين لولهها معادل 25/1 برابر قطر لولهها ميباشد. در فرآيندهاي رسوبزا که نياز به تميزکاري مکانيکي است از آرايش 90 درجه استفاده ميگردد.

4.

5.شکل (3-4)

6.لازم به ذکر است که آرايش 30 درجه بيشترين و 90 درجه کمترين تعداد لوله در پوسته را فراهم مينمايد. در سيال تميز سعي ميشود از آرايش 30 درجه استفاده گردد. در مورد آرايش لولهها به نکات زيربايد توجه شود[18]:

·ازآرايش مربعي براي مبدلهاي صفحه لوله ثابت استفاده نميشود. چون چنين مبدلهايي نياز به تميز کاري مکانيکي ندارند.

·از آرايش مربعي 45 درجه (مربعي چرخش داده شده) براي جريانهاي تک فازي با رژيم جريان آرام، سيال رسوبزا و فرآيند کندانس شدن در بخش پوسته استفاده ميشود.

·در ريبويلرها از آرايش مربعي 90 درجه استفاده ميشود تا مسير مناسبي براي فرار بخارهاي حاصل فراهم گردد.

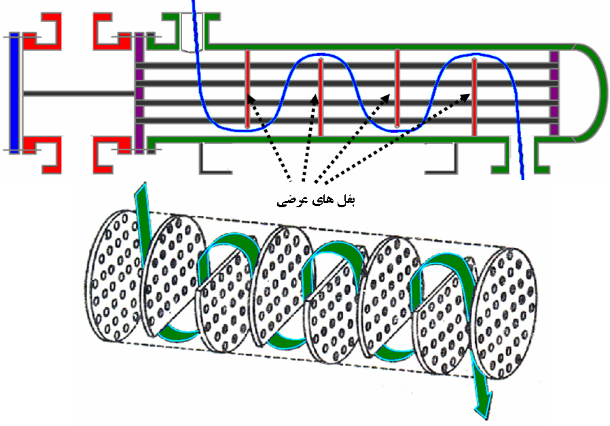

3-2-5- بافلها

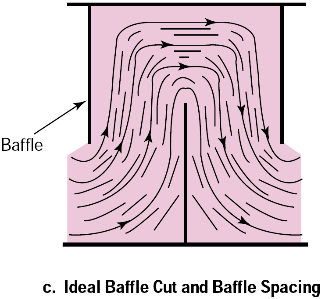

7.بافلها از اجزاي بسيار مهم مبدل ميباشند که در شکل گيري جريان مناسب براي رسيدن به ضريب انتقال حرارت بالا نقش مهمي را ايفا ميکنند. معمولاً در طول مبدل از چندين بافل استفاده ميشود كه به فاصله بين اين بافلها baffle spacing گفته ميشود. معمولاٌ فاصله بافلها را بين 2/0 تا 0/1 برابر قطر پوسته در نظر ميگيرند. هر چه فاصله بافلها کمتر باشد ضريب انتقال حرارت افزايش مييابد اما موجب افت فشار بيشتري هم ميشود. فاصله بهينه بافلها در حدود 3/0تا 5/0 قطر پوسته است. بافلها به چهار گروه اصلي دستهبندي ميشوند: 1) بافلهاي عرضي، 2) بافلهاي طولي، 3) بافلهاي نگهدارنده و4) بافل هاي صفحه برخورد.

8.جدول (3-3) طراحي آرايش لولهها براساس رژيم جريان و طبيعت سيال

9.آرايش لوله |

10.زاويه (درجه) |

11.طبعيت سيال طرف پوسته |

12.رژيم جريان |

13.مثلثي |

14.30 |

15.تميز |

16.براي همه رژيمها |

17.مثلثي چرخش داده شده |

18.60 |

19.تميز |

20.بندرت استفاده ميشود |

21.مربعي |

22.90 |

23.رسوب زا |

24.جريان متلاطم |

25.مربعي چرخش داده شده |

26.45 |

27.رسوب زا |

28.جريان آرام |

3-2-5-1- بافلهاي عرضي

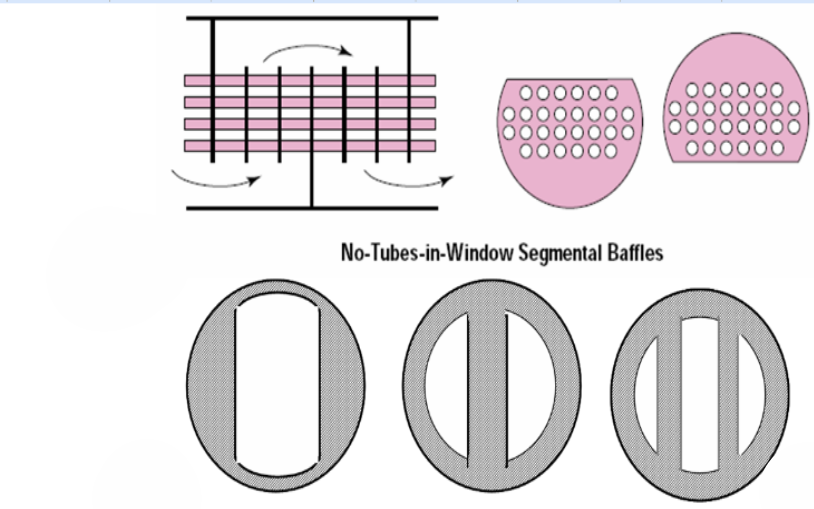

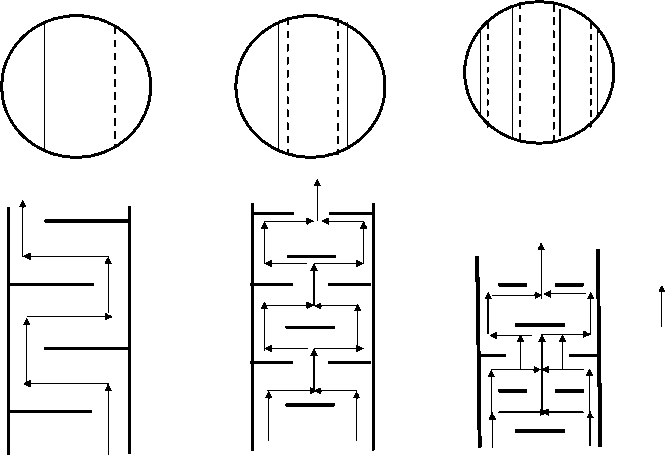

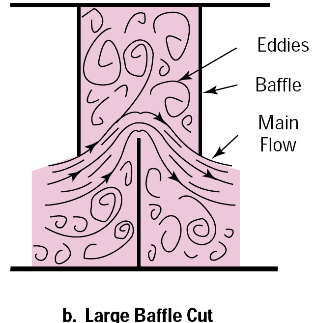

29.نقش بافلهاي عرضي، ايجاد جريان متقاطع درون پوسته مبدل ميباشد. جريان متقاطع در پوسته باعث ميشود که تمام لولهها در فرآيند انتقال حرارت سهم داشته باشند. بدين ترتيب از ايجاد نقاط کور[19] در مبدل جلوگيري ميشود. علاوه بر آن بافلهاي عرضي نقش نگهدارنده را نيز ايفا کرده از ارتعاش لولهها در شدت جريانهاي بالا جلوگيري ميکنند. بافلهاي عرضي به دو دسته اصلي تقسيم بندي ميشوند: بافلهاي برشي[20] و شبکهاي[21]. بافلهاي برشي عبارتند از صفحههايي که به منظور عبور لولهها سوراخ شدهاند و قطعهاي از آنها که به پنجره لوله[22] موسوم ميباشد، بريده شده است.

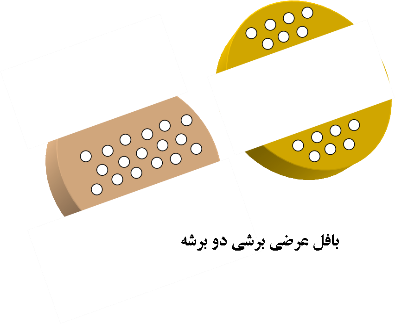

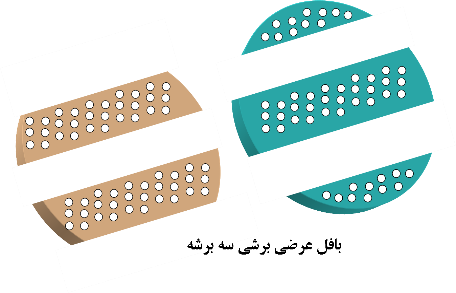

30. بافلهاي برشي در يک تقسيم بندي ديگر به بافلهاي تک برشه[23] وتري، دو برشه[24] وتري، سه برشه[25] وتري، تاج و دايره[26] و بدون لوله، دسته بندي ميشوند. نوع تک برشه، قطاعي از يک دايره کامل است با ضخامت کم (مينيمم  و ماکزيمم

و ماکزيمم  اينچ) و سوراخ دار که لولهها از درون سوراخ رد شده و در جاي خود محکم ميشوند. در شکل (3-5) نمونهاي از بافل تک برشه و توزيع جريان حاصل در بخش پوسته مبدل آورده شده است.

اينچ) و سوراخ دار که لولهها از درون سوراخ رد شده و در جاي خود محکم ميشوند. در شکل (3-5) نمونهاي از بافل تک برشه و توزيع جريان حاصل در بخش پوسته مبدل آورده شده است.

شکل (3-5) بافل تك برشه و توزيع جريان حاصل در بخش پوسته مبدل

31.در شکل (3-7) نمونهاي از بافلهاي دو برشه و سه برشه وتري همراه با توزيع جريان نشان داده شده است.

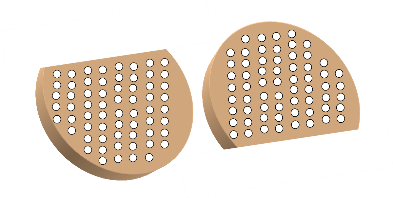

32.همچنين نوع ديگري از بافلهاي برشي وجود دارد که به بافلهاي بدون لوله و يا NTIW معروف است (شکل (3-6)). در بافل برشي فوق، لولههايي که در پنجره بافل واقع ميشوند يک در ميان توسط بافل نگه داشته ميشوند. بنابراين، اين لولهها مستعد ارتعاش ميباشند. براي حذف چنين مشکلي ميتوان لولههاي واقع در پنجره بافل را حذف نمود.

33.مشخصههاي بافلهاي NTIW به شرح زير است:

l.افت فشار اين نوع بافل يک سوم افت فشار بافل تک برشه ميباشد،

l.تمايل کمي به رسوب گذاري و ضريب فيلم حرارتي بالا دارد،

l.ميزان برش بافل و تعداد لولههايي که بايد از پنجره بافل حذف شود بين 15 تا 25 درصد ميباشد،

l.افت فشار کم در پنجره بافل و کاهش جريانهاي کنار گذر،

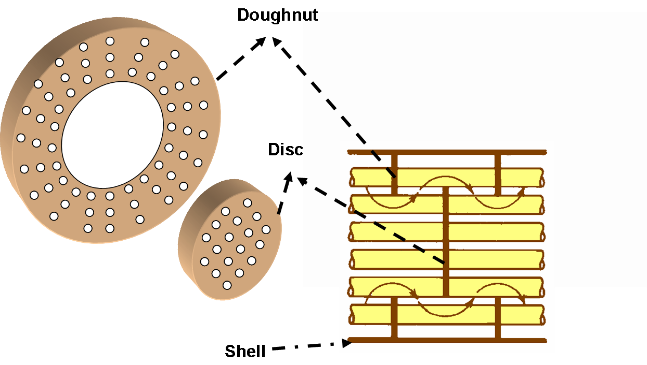

در شکلهاي (3-8-الف) و (3-8-ب) نمونهاي از بافل دايره و تاج و بافل اريفيسي نشان داده شده است. در بافلهاي اريفيسي قطر سوراخهاي بافل حداقل1/16 و حداکثر 1/8 اينچ، بيشتر از قطر خارجي لوله، سوراخ ميگردد. از بافلهاي اريفيسي بندرت براي سيال بسيار تميز استفاده ميشود.

34.شکل (3-6) بافلهاي نوع NTIW

35.

36.شکل (3-7) بافلهاي عرضي دو برشه و سه برشه وتري

37.

38.شکل (3-8-الف) بافل دايره و تاج

39.

40.شکل (3-8-ب) بافل اريفيسي

41.بين لولهها و سوراخهاي بافل فاصله کمي وجود دارد که به آن Baffle Clearance گفته ميشود. نحوه آرايش و قرارگيري پنجره بافل در يک مبدل، نحوه عبور سيال سمت پوسته را مشخص ميکند. جدول (3-4) مقادير استاندارد را براي اين فواصل ارائه ميکند.

42.بافلهاي برشي رايجترين نوع بافلها ميباشند، مخصوصاً بافلهاي تک برشه که بسيار مرسومند و بالاترين ضريب فيلم طرف پوسته را دارند اما افت فشار آنها از انواع ديگر بالاتر است. بافلهاي دو برشه با همان فاصله بافلها باعث افت فشار کمتر(از 50 تا 75 درصد) شده اما ضريب فيلم طرف پوسته کمتري دارند.

جدول (3-4) فضاهاي باز استاندارد بين اتصال بافل با پوسته و تولرانسها

|

Tolerance |

Baffle diameter |

Shell diameter Ds |

|

|

|

Pipe Shells |

|

+1/32 in |

Ds-1/16 in |

6 to 25 in |

|

|

|

Plare Shells |

|

+0, -1/32 in |

Ds-1/8 in |

6 to 25 in |

|

+0, -1/16 in |

Ds-3/16 in |

27 to 42 in |

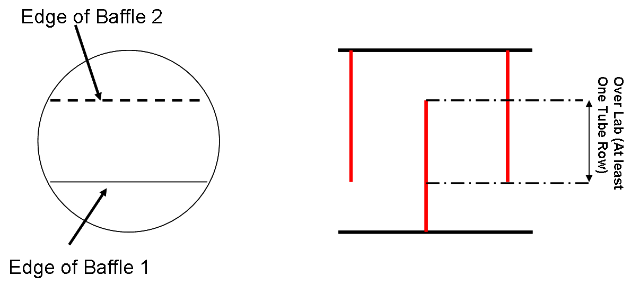

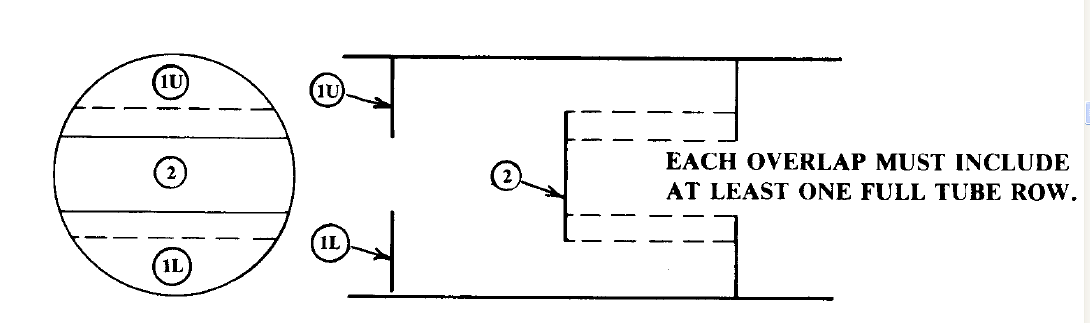

43.بافلها بايد حداقل يک رديف همپوشاني داشته باشند. يعني اين همپوشاني بايد حداقل به اندازه يک لوله20 ميليمتري (75/0 اينچ) براي بافل تک برشه با قطر پوستهاي 305 ميليمتر (12 اينچ) باشد. با افزايش قطر پوسته اين مقدار حداقل بايد افزايش يابد. براي بافلهاي دو برشه، دو نقطه همپوشاني لازم است (تا قطر 24 اينچ) که با افزايش قطر، اين مقدارحداقل بايد افزايش يابد (شكل (3-9)).

44.ذکر اين نکته حائز اهميت است که با افزايش تعداد برشها در بافلهاي برشي، جريان سيال به تعداد برشها منهاي يک تقسيم ميشود که موجب کاهش لرزش در پوسته ميگردد. همچنين فاصله بافلها از يکديگر نبايد از يک مقدارمينيمم کمترشود، در غير اين صورت موجب ايجاد جريان موازي لولهها (بر خلاف آنچه مورد نظر است) و افزايش فضاي مرده[27] ميگردد[28](شکل (3-10)).

45.

46.

47.شکل (3-9) مينيمم همپوشاني بافلها براي بافلهاي تک برشه و دو برشه

شکل (3-10) تاثير فاصله بافلها بر روي رژيم جريان

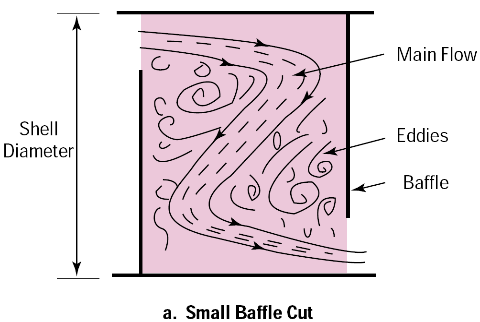

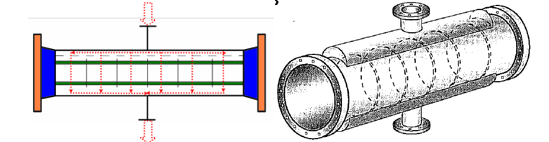

48.بافلهاي ميلهاي[29] و مارپيچي[30] نيز مثالهايي از بافلهاي شبکهاي ميباشند. بافلهاي شبکهاي در مواردي که افت فشار مجاز پايين باشد و پشتيباني لولهها براي جلوگيري از ارتعاش مهم باشد، استفاده ميشوند. بافلهاي ميلهاي براساس روابط توسعه داده شده توسط Phillips Petroleum طراحي ميگردند. اين نوع بافل محدود به الگوي آرايش مربعي لولهها ميباشد. ميلهها، قطري حدود 6 ميليمتر يا 25/0 اينچ دارند. ميلهها بين هر رديف لوله، به حلقهاي مدور جوش داده شدهاند (شکل 3-11)). بافلهاي مارپيچي معمولاً براي الگوي آرايشي مثلثي لولهها قابل استفاده است. نوارها معمولاً 25 ميليمتر(1 اينچ) پهنا و 3 ميليمتر(125/0 اينچ) ضخامت دارند.

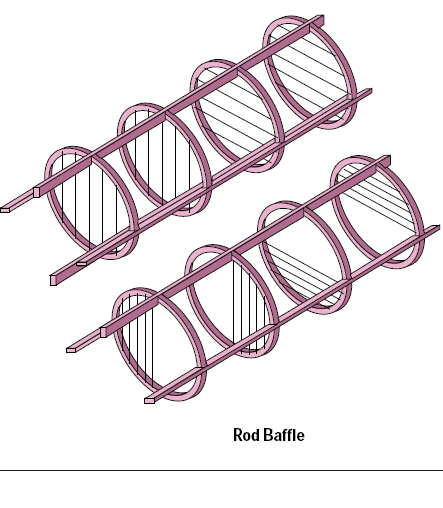

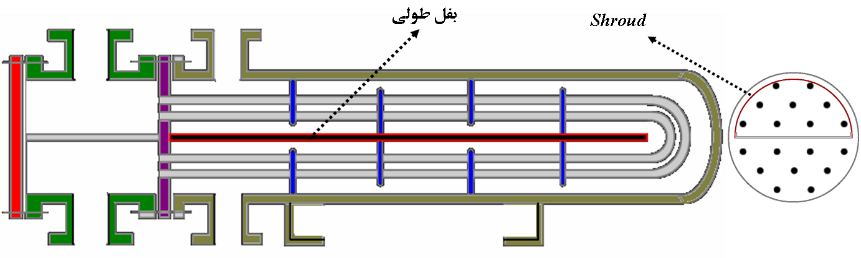

3-2-5-2- بافل طولي

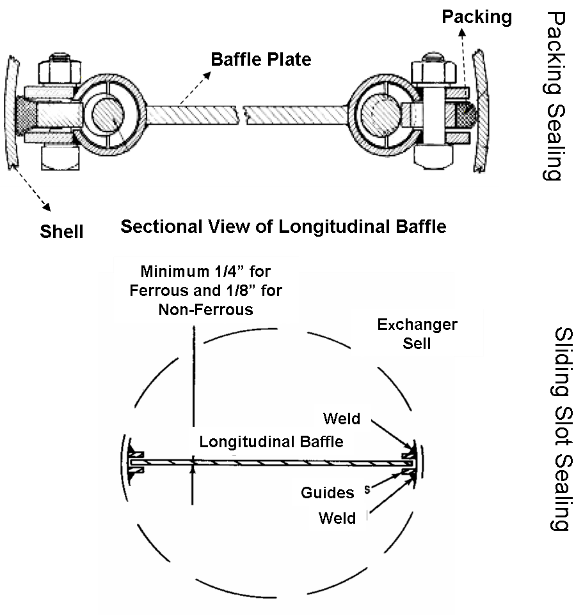

بافل طولي، صفحهاي تخت و افقي است که بين لولهها قرار ميگيرد و از يک سر به صفحه لوله متصل است. با قرار دادن بافل طولي ميتوان تعدادگذرهاي پوسته را افزايش داد. معمولاً ضخامت بافل طولي بين 6 تا 13 سانتيمتر در نظر گرفته ميشود. همچنين بافل بايد تحمل اختلاف فشار بين دو گذر را داشته باشد. اگر اختلاف دماي دوگذر زياد باشد، بافل طولي بايد دو جداره ساخته شود تا هواي بين دو صفحه، عايق حرارتي بين دو گذر شود، زيرا نبايد بين دوگذر پوسته از طريق بافل طولي انتقال حرارت انجام گيرد. به منظورجلوگيري از نشتي در سرتاسر بافل طولي معمولاً از يک پوشش نيم دايرهاي که نيمي از دسته لوله داخل آن قرار مي گيرد، استفاده ميشود. اين پوشش Shroud نام دارد و به بافل طولي و صفحه لوله، پيچ ميشود و همراه دسته لوله جابجا ميگردد (شکل (2-12-الف)). در شکل (2-12-ب) دو نوع اتصال بافل طولي به پوسته نشان داده شده است.

49.شکل (3-11) بافلهاي ميلهاي

50.

شکل (3-12-الف) بافل طولي

شکل (3-12-ب) بافل طولي

3-2-5-3- بافل نگهدارنده

51.بافلهاي نگهدارنده، بافلهايي هستند که تنها براي نگه داشتن و تقويت لولهها بکار برده ميشوند و هيچ تاثيري در افزايش انتقال حرارت و يا افت فشار ندارند. شکل آنها بصورت دايرهاي کامل و سوراخدار است و در پوستههاي نوع K، X و H از استاندارد TEMA استفاده ميشود.

3-2-5-4- بافل صفحه برخورد[31]

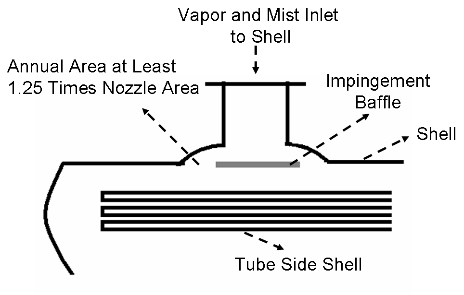

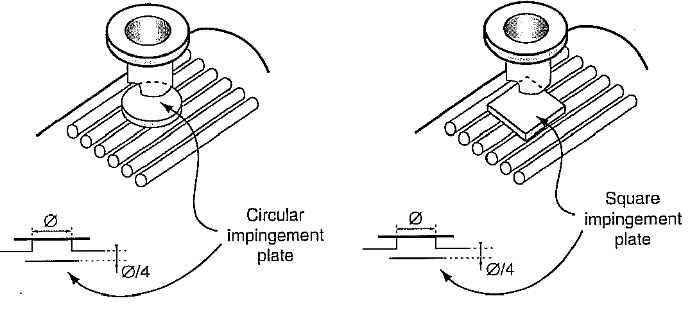

اگر جريان ورودي به پوسته داراي سرعت زياد باشد و يا حاوي ذرات جامد (و يا قطرات مايع در بخار) باشد، لوله به مرور زمان تحت سايش[32] قرارگرفته و حتي تغيير شکل ميدهد. صفحه برخورد صفحهاي است که در زير نازل ورودي پوسته و بالاي لولهها نصب ميشود و از آسيب ديدن لولهها جلوگيري مينمايد (شکل (3-13)).

شکل (3-13) شماتيکي از بافل صفحه برخورد و محل قرار گيري آن در مبدل

از سوي ديگر در صورتي که اين صفحه بطور مناسبي نصب شده باشد نقش بسزايي در توزيع جريان ورودي خواهد داشت و از ايجاد فضاي مرده در لولههاي زير نازل ورودي جلوگيري خواهد کرد. ضخامت تقريبي اين صفحه mm3 و بصورت صاف و يا منحني شکل ميباشد. طول آن کمي بزرگتر از سوراخ نازل ميباشد. مطابق جدول (3-5) در صورتي که تابع PV2در ورودي نازل از مقادير داده شده بزرگتر گردد، بايد از صفحه برخورد استفاده نمود.

52.جدول (3-5) مقادير پيشنهادي براي PV2

|

|

|

Type of fluid |

|

1550 |

2230 |

Non-corrosive , non-abrasive single phase |

|

500 |

744 |

All other liquids, including liquid at its boiling point |

|

0 |

0 |

All other gases, vapors saturated vapors and liquid –vapor mixture |

اگر صفحه برخورد بر روي دسته لوله نصب شود، لولههاي زير نازل ورودي بايد حذف گردند. بنابراين مساحت ورودي پوسته تقريباً معادل سطح مقطع نازل ميگردد و اين در صورتي محقق ميشود که تمامي لولههاي زير نازل ورودي به فاصله تقريبي 4/1 قطر نازل ورودي حذف گردند. گزينه ديگر قرار دادن صفحه برخورد در بخش گنبدي و يا مخروطي نازل ورودي است. هر دو حالت مزايا و معايبي دارند. اگر صفحه برخورد روي دسته لوله باشد، دبي به نحو مطلوبتري توزيع ميشود. اين امر موجب ميشود که هزينههاي بزرگ کردن گردنه نازل حذف شود و از سوي ديگر مشکلات ناشي از ساخت اين گونه نازلها که همراه با سوراخ کردن پوسته براي نصب نازل است، کمتر شود (مانند آنچه که در نازلهاي ورودي بخار اتفاق ميافتد). در مواردي که صفحه لوله و يا پوسته از آلياژ ساخته ميشود و نازل ورودي بزرگ نباشد، استفاده از صفحه برخورد در نازل گنبدي به ميزان قابل توجهي هزينه ها را کاهش مي دهد. براي بعضي كابردهاي خاص، صفحه برخورد ممکن است سوراخ شود. مزيت اصلي سوراخ کردن صفحه برخورد، کمک به کاهش سرعت در دسته لوله است.

3-2-6- ميلههاي مهار و فاصله انداز بافلها[33]

ميله مهار، يک ميله توپر است که در بين لولهها قرار ميگيرد و وظيفه آن جلوگيري از ارتعاش دسته لوله است. اين ميله از يک سر به صفحه لوله وصل شده و سر ديگر آن آزاد است. تعداد اين ميلهها با افزايش قطر، افزايش مييابد. استوانه فاصله انداز استونهاي توخالي با قطر بيشتر از ميله مهار است و وظيفه آن حفظ فاصله دو بافل مجاور يکديگر است. جنس ميلههاي مهار و فاصله انداز بايد مشابه جنس بافلها و دسته لولهها باشد. بر اساس توصيه TEMA تعداد و قطر ميلههاي مهار مطابق جدول (3-6) داده شده است.

53.جدول (3-6) تعداد و قطر ميلههاي مهار بر اساس قطر پوسته طبق توصيه TEMA

|

Minimum Number of Tie Rods |

Tie Rod Diameter |

Nominal Shell Diameter |

|

4 |

3/8 |

6—15 |

|

6 |

3/8 |

16—27 |

|

6 |

1/2 |

28—33 |

|

8 |

1/2 |

34—48 |

|

10 |

1/2 |

49—60 |

3-2-7- دسته لوله[34]

مجموعه لولهها و اتصالات داخلي مبدل که در داخل پوسته قرار ميگيرد، دسته لوله نام دارد. اين مجموعه متصل به هم را ميتوان در هنگام شستشو و تعميرات داخلي، از مبدل خارج نموده و بعد از تعميرات، دوباره در پوسته قرار داد. اجزاي يک دسته لوله عبارتند از: لولهها، بافلها، صفحه لوله، ميلههاي مهار، فاصله انداز بافلها و صفحه برخورد.

قطر دسته لوله تنها بستگي به تعداد لولهها ندارد بلکه به تعداد گذرهاي لوله نيز بستگي دارد زيرا بايد به ازاي اين گذرها فضاي خالي روي صفحه لوله در نظر گرفته شود تا صفحات جداکننده گذرها روي آن تعبيه گردد. از روابط زير ميتوان قطر دسته لوله و تعداد لولهها را به دست آورد. اين روابط بر حسب نتايج تجربي از آرايشهاي استاندارد حاصل شده اند. ثابتهايي که در اين روابط موجود است را ميتوان براي آرايشهاي مثلثي و مربعي از جدول (3-7) استخراج کرد:

(3-1-الف) Nt=K1(Db/d0)n1

که در آن:

Nt= تعداد لولهها

Db= قطر دسته لوله

do= قطر خارجي لوله، بر حسب mm

جدول(3-7) مقادير ثابت مورد استفاده در روابط (3-1)

|

Triangular pitch Pt |

|||||

|

8 |

6 |

4 |

2 |

1 |

No Passes |

|

0.0365 |

0.0743 |

0.175 |

0.249 |

0.319 |

K1 |

|

2.675 |

2.285 |

2.207 |

2.142 |

|

n1 |

|

Square pitch Pt |

|||||

|

8 |

6 |

4 |

2 |

1 |

No Passes |

|

.0331 |

0.0420 |

0.158 |

0.153 |

0.215 |

K1 |

|

2.643 |

2.617 |

2.263 |

2.291 |

2.207 |

n1 |

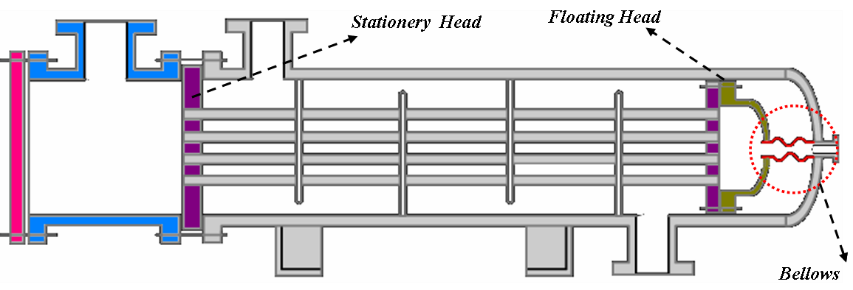

3-2-8- اتصالات انبساطي[35]

بعلت نوسانات دمايي ناگهاني، لولهها و ديگر تجهيزات داخل مبدل دچار تغيير طول ميشوند. اگر اين تغيير طول در طراحي مبدل لحاظ نشده باشد، ممکن است باعث شکستگي لوله و خرابي مبدل گردد. براي جلوگيري از اين امر از قطعهاي به نام Expansion Joint استفاده ميشود. اين قطعه نيروي ناشي از تغيير طول را كاهش ميدهد. اين قطعه معمولاً به شکل دايره و يا مربع، از جنس فولاد و يا از جنس پوسته ساخته ميشود و معمولاً در مبدلهاي صفحه لوله ثابت بکار گرفته ميشود (شکل (3-14)).

شکل (3-14) نمايي از قطعه Expansion Joint روي پوسته

نکته

تعدادگذر در يک مبدل به اين معني است که سيالات چند بار طول مبدل را طي ميکنند. اگر افزايش مسير در لوله باشد، آن را گذر لوله و اگر در پوسته باشد آنرا گذر پوسته نامند. تعداد گذرهاي لوله معمولاً 1، 2، 4، 6، 8 ميباشد. از مبدل با تعدادگذر بالاتر از 16 به علت مشکلات ساخت و طراحي استفاده نميشود[36]. براي مبدلهاي چند گذر لوله، تعداد زوج ترجيح داده ميشود و تعداد گذر فرد، غير معمول بوده و مشکلات مکانيکي و حرارتي خواهد داشت. نکاتي که بايد مورد توجه قرار گيرند عبارتند از:

- براي مبدلهاي صفحه لوله ثابت، در نظر گرفتن تعدادگذرهاي فرد و زوج امکان پذير بوده و صفحه جداکننده گذرها[37] را ميتوان در هر دو کلگي جلو و عقب جاي داد.

- براي مبدلهاي U شکل، هر تعداد گذر زوج با قرار دادن صفحه جدا کننده گذرها در کلگي جلو امکان پذير است.

- براي مبدلهاي با کلگي متحرک، در انواع مختلف توجه به موارد زير ضروري است:

- در کلگيهاي نوع T و S، تعداد گذر زوج محدوديتي ندارد. اگر تعداد گذر لولهها فرد باشد خروجي کلگي عقب بوسيله تجهيزاتي مانند Bellows و يا Oring به انتهاي مبدل متصل ميشود تا تغيير طول در مبدل به لوله خروجي آسيبي نرساند (شکل (3-15)).

- براي کلگي نوع W، تعداد گذر به يک و حداکثر دوگذر محدود ميشود.

- براي کلگي نوع P، هيچ محدوديتي وجود ندارد.

شکل (3-15)

- براي افزايش سرعت در داخل لولهها بهتر است تعداد گذرهاي لولهها افزايش يابد.

- براي جريانهاي دو فازي در داخل لوله (تبخير و يا کندانس شدن) بهتر است لوله، يکبارگذر مستقيم و يا بصورت U شکل باشد.

- زمانيکه ضريب انتقال حرارت در بخش پوسته خيلي کمتر از طرف پوسته باشد، افزايش انتقال حرارت در بخش لولهها با افزايش گذر و سرعت، منطقي نيست.

جدول (3-8) تعداد گذرهاي لوله متداول

|

نوع مبدل |

تعداد گذرهاي متداول |

تعداد گذرهاي ممکن اما غير متداول |

|

مبدل نوع صفحه لوله ثابت |

1، 2، 4، 6، 8 |

3، 5، 10، 12، 14 |

|

نوع U شکل |

2، 4 |

6، 8 |

|

مبدلهاي نوع صفحه لوله متحرک |

|

|

|

نوع W |

1، 2 (1) |

- |

|

نوع P |

2، 4، 6، 8 |

1، 3، 10 (2) |

|

نوع Tو S |

1، 2، 4، 6، 8 (3) |

10، 12، 14 |

|

(1). براي دو گذر، نازل لولهها بايد در کلگي جلو قرار گيرد. (2). بايد نازل در گذرهاي فرد جابجا شود. (3). در يک گذر بايد در انتهاي مبدل Bellows قرار داده شود. |

||

- Vent و Drain

کليه مبدلها نياز به خروجي Vent و Drain دارند. بنابراين اين خروجيها بايد در دو بخش پوسته و لوله در محل مناسبي تعبيه شوند.

3-3- انواع مبدلهاي پوسته- لوله

مبدلهاي حرارتي پوسته- لوله بر حسب نوع كاربرد، شرايط عملياتي و خواص سيالات گرم و سرد، طراحي خاص خود را دارند. تفاوت در طراحي، به طور عمده از تغييراتي ناشي ميشود که بر حسب نياز در هر يک از اجزاي تشريح شده در بالا اعمال ميشود تا براي كاربردهاي خاص مناسب گردد. به طور کلي ميتوان مبدلهاي پوسته- لوله را به صورت زير تقسيم بندي کرد:

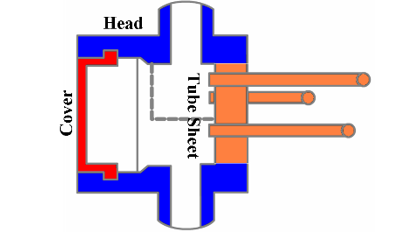

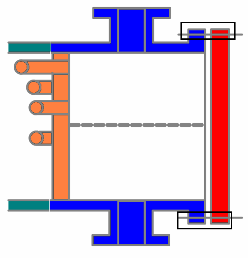

3-3-1- مبدل با صفحه نگهدارنده ثابت[38] لولهها

در اين نوع مبدلها صفحه لولهها به پوسته جوش داده ميشوند. داخل لولهها را ميتوان با جدا کردن درپوش و يا کل کلگي عقب، بصورت مکانيکي تميزکرد. ولي از آنجا که نميتوان پوسته را جهت تميزکاري خارج لولهها باز کرد، تنها از روشهاي شيميايي ميتوان استفاده نمود. تعويض دسته لوله در اين مبدلها جز با بريدن پوسته امکان پذير نيست. اما ميتوان لولههاي معيوب را جايگزين نمود. در صورت عدم تعويض لولهها ميتوان لولههاي معيوب را کور نمود. از سوي ديگر چنانچه پوسته و صفحات نگهدارنده لولهها يکپارچه بوده و اختلاف دما بين پوسته و لوله زياد باشد، انبساطهاي حرارتي جزئي به وجود آمده و در هنگام عمليات، ايجاد تنشهايي روي صفحات نگهدارنده مينمايد. اين تنشها علاوه بر اينکه بايد در حين عمليات معمول مبدل در نظر گرفته شود، بايد در شرايط حاد راه اندازي نيز لحاظ گردد. بعنوان مثال براي کاهش اين تنشها از يک سري اتصالات انبساطي[39] روي پوسته استفاده ميشود.

شکل (3-16) مبدل حرارتي از نوع صفحه نگهدارنده ثابت لولهها.

نکته: عموماً اتصالات انبساطي جهت اختلاف دماي حداقل 100 درجه فارنهايت تا 200 درجه پيشنهاد ميشود. از مزاياي مبدلهاي صفحه لوله ثابت اين است که بعلت نداشتن اتصالات داخلي، از پتانسيل مخلوط شدن سيالات پوسته و لوله کاسته ميشود. از ديگر مزاياي اين نوع مبدل ميتوان به جاي دادن تعداد زيادي لوله در پوسته اشاره کرد که بدليل نداشتن اتصالات داخلي امکان پذير ميباشد.

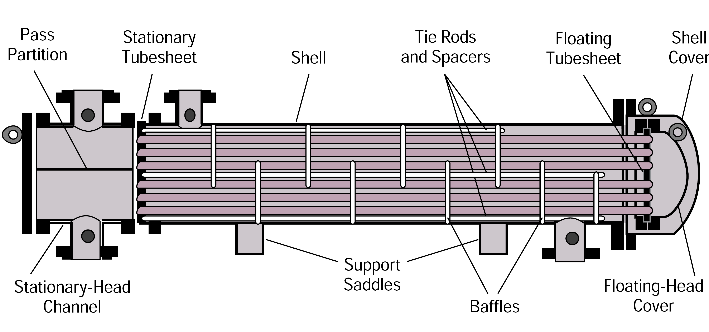

3-3-2- مبدل با درپوش شناور[40] – صفحه نگهدارنده شناور لولهها[41]

در موارد حاد در صورتي که اختلاف دما از 200 درجه فارنهايت بيشتر باشد، از درپوش شناور استفاده ميشود. همانطور که در شکل (3-17) ديده ميشود، انتهاي دسته لولهها در يک صفحه نگهدارنده شناور يک درپوش دارد که قابليت تحرک فوق العادهاي داشته و حتي کل مجموعه لولهها را ميتوان از انتهاي مجرا بيرون کشيد. دريک دسته بندي اين نوع مبدل را ميتوان بصورت زير تقسيم بندي نمود:

- Spilt Backing Device

- Pull Thourgh

- Externally Sealed

- Outside Packed

شکل (3-17) مبدل حرارتي از نوع صفحه نگهدارنده شناور

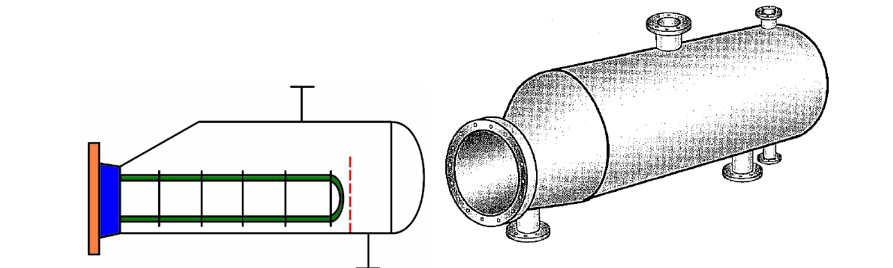

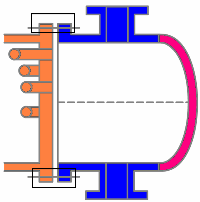

3-3-3- مبدل با خم U شکل لولهها

اين نوع مبدل داراي يک دسته لوله ميباشد و سر ديگر لولهها در داخل پوسته آزاد ميباشد. بنابراين مشکل انبساط لولهها بعلت اختلاف دما رفع ميگردد. ديواره خارجي لولهها جهت تميزکاري مکانيکي و يا شيميايي قابل جدا شدن از پوسته ميباشد. اما تميزکاري بخش داخلي لولهها تنها به روش شيميايي امکان پذير است. بنابراين در اين نوع مبدل، سيال رسوبزا نبايد به بخش لولهها فرستاده شود.

از لحاظ مکانيکي ساخت مبدل درپوش شناور چندان ساده نيست لذا ترجيح داده ميشود که از مبدل با لولههاي U شکل استفاده شود. در اين نوع مبدل مطابق شکل (3-18)، لوله ها داراي خمي به شکل U ميباشند، لذا ميتوانند آزادانه منبسط شوند و به اين ترتيب به صفحه نگهدارنده شناور و درپوش شناور نيازي نيست. حداقل قطر خمهاي U شکل را که ميتوان بدون تغيير شکل خارجي لوله در محل خميدگي مورد استفاده قرار داد، معادل سه تا چهار برابر قطر خارجي است. اين بدان معناست که حذف لولهها در مرکز دسته لولهها با توجه به نحوه چيدن آنها ضرورت دارد، به همين جهت تعداد لولههاي آن از مبدل صفحه نگهدارنده ثابت کمتر است. از كاربردهاي اين نوع مبدل ميتوان به Tank Suction Heater و ريبويلر Stab-in اشاره نمود.

شکل (3-18) مبدل حرارتي با خم U شکل لوله ها

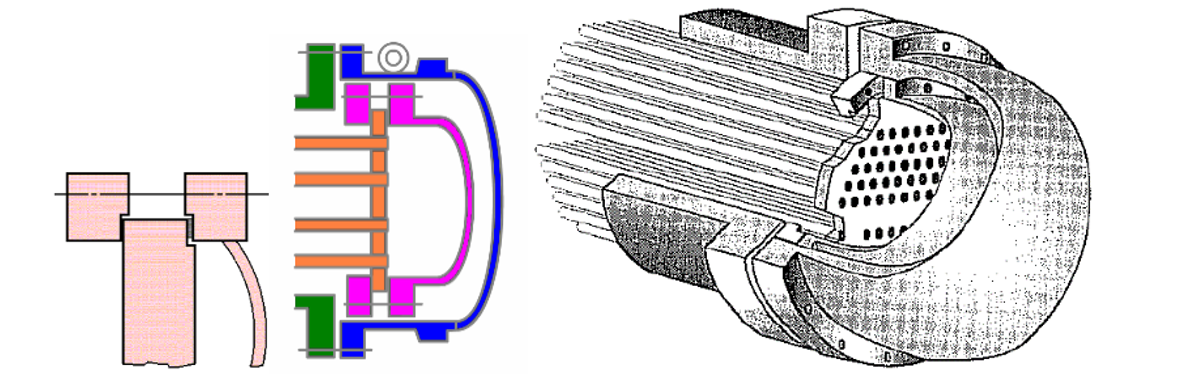

3-3-4- مبدل Kettle Reboiler

در مواردي که سيال عبورکننده از پوسته، در حال جوشيدن است معمولا پوسته بزرگ در نظر گرفته ميشود تا جوشش و آزاد شدن بخارها به راحتي صورت پذيرد. چنين مبدلهايي به Kettle Reboiler (شکل (3-19)) معروفند. حجم فضاي بخار بستگي به تعداد نازلهاي بخار، ميزان بخار توليدي، چگالي بخار توليدي و کيفيت بخار از نظر ميزان ماندگي مايع، دارد. اما معمولاً اين فضا يک سوم قطر برج در نظر گرفته ميشود. از سوي ديگر عمق فضاي لازم براي بخار نبايد کمتر از 9 اينچ باشد.

شکل (3-19) مبدل Kettle Reboiler

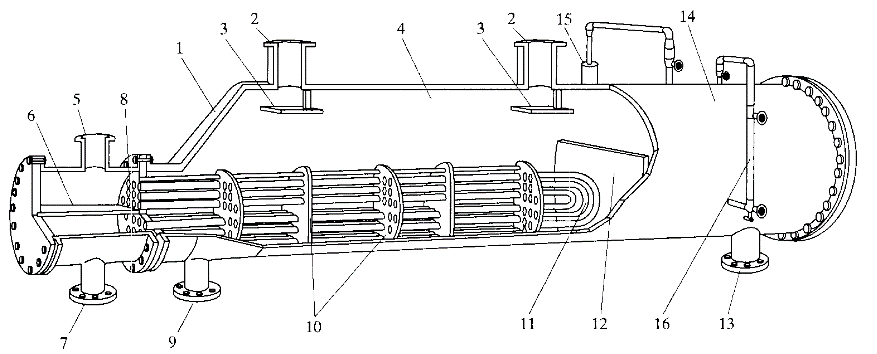

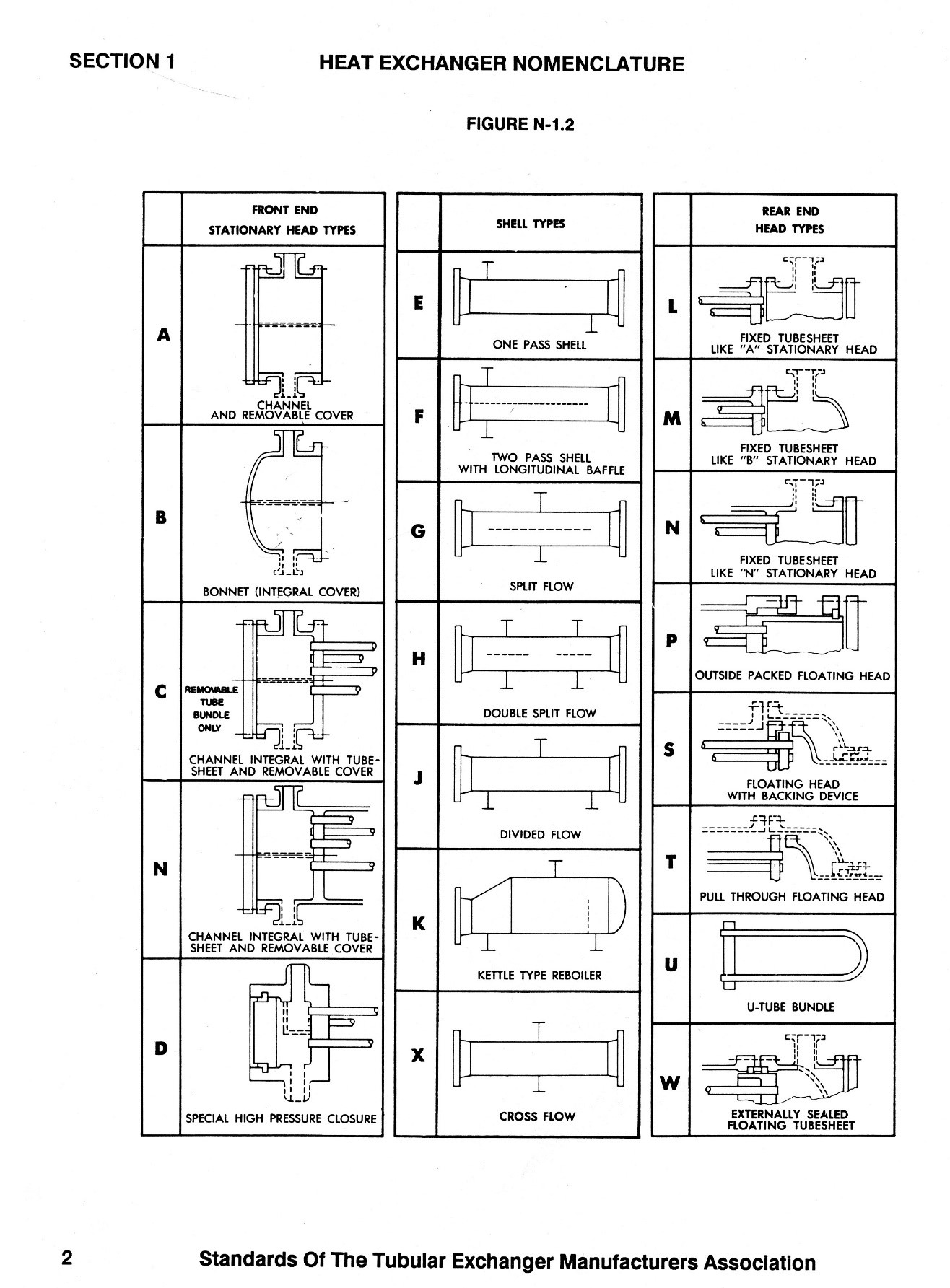

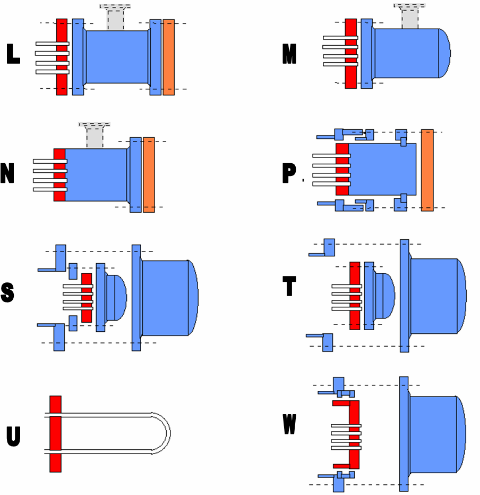

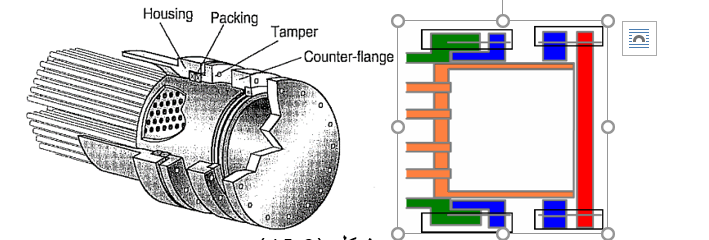

3-3-5- انواع مبدلهاي پوسته- لوله بر اساس تقسيم بندي TEMA [42]

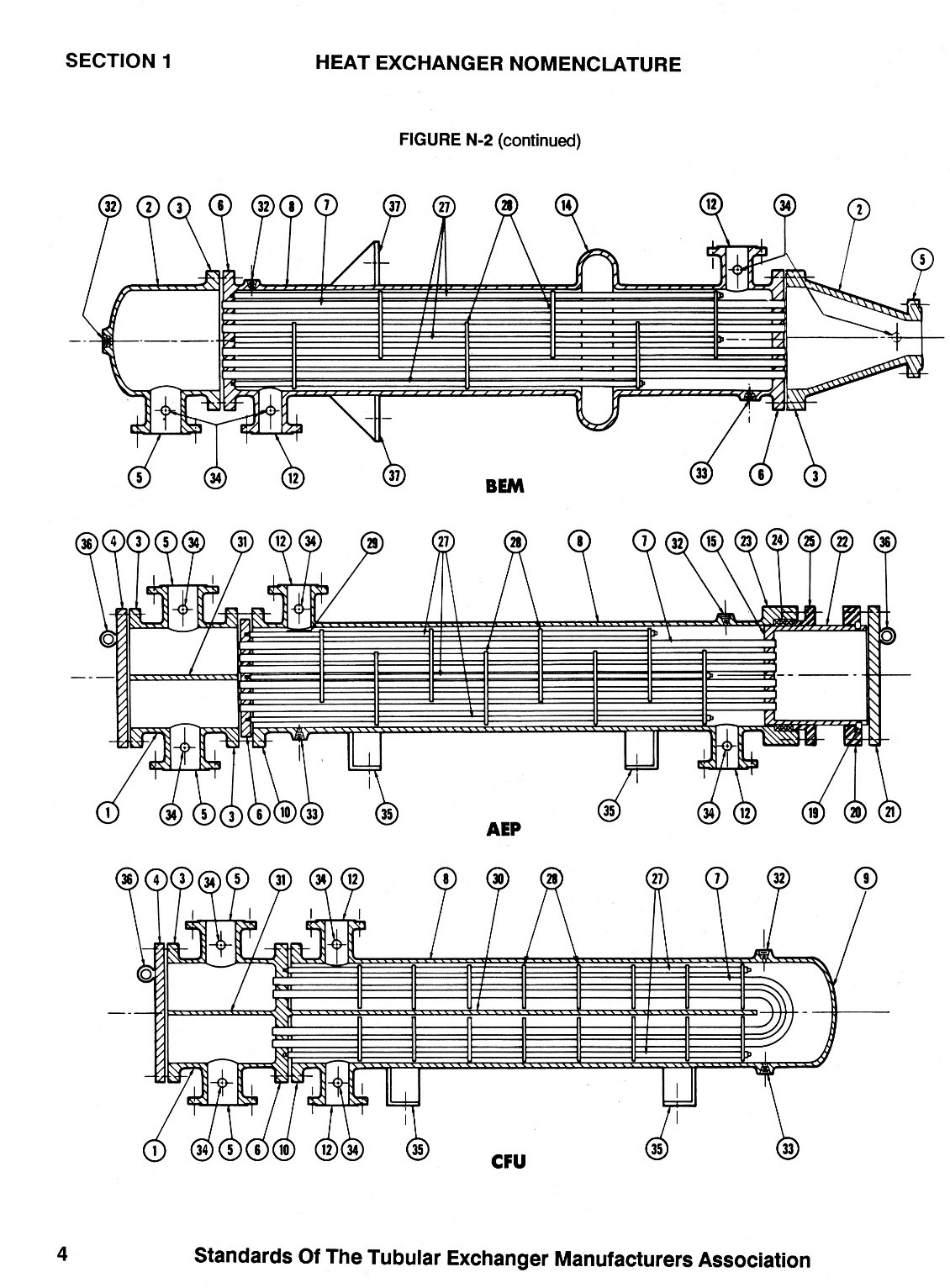

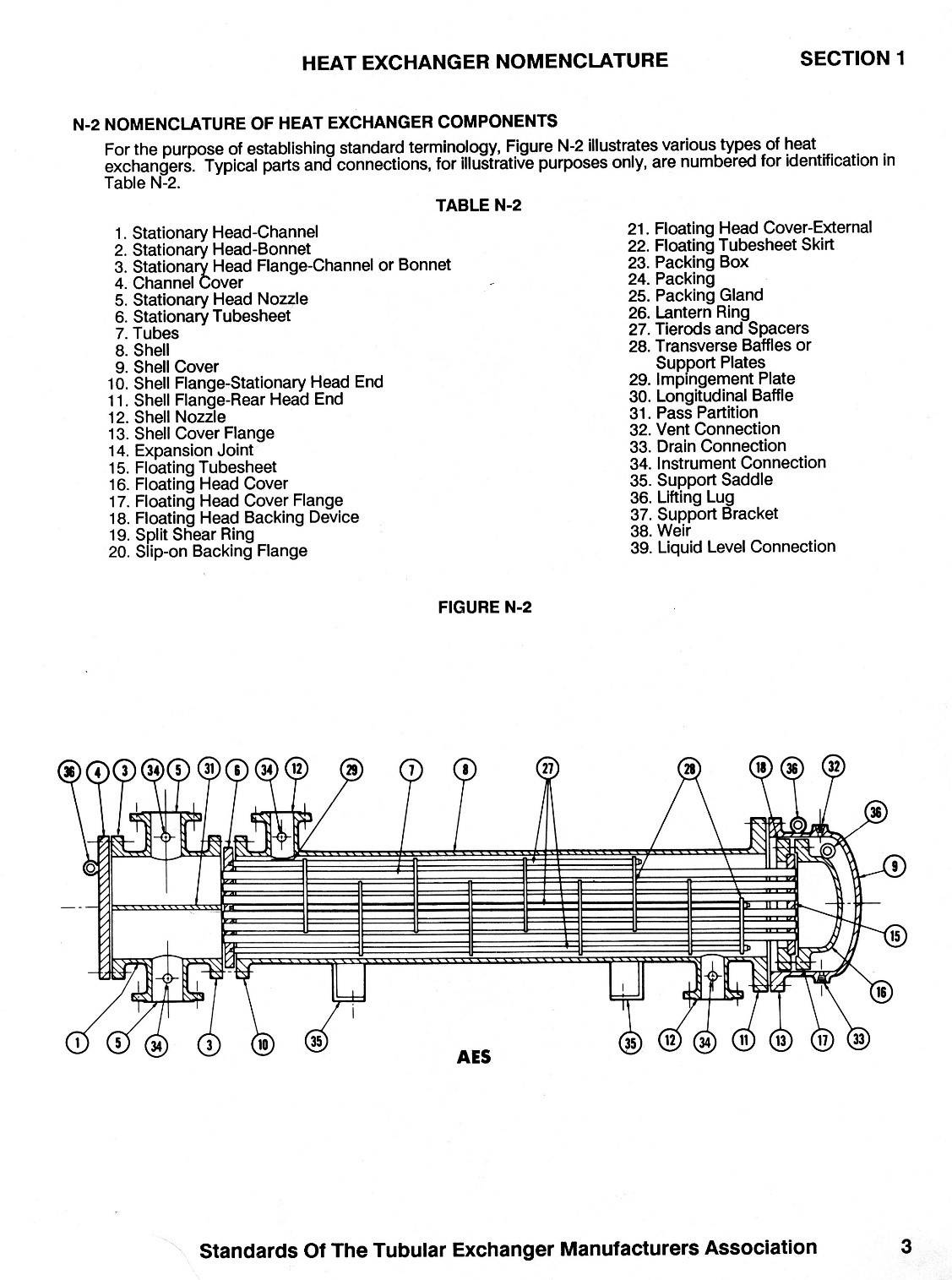

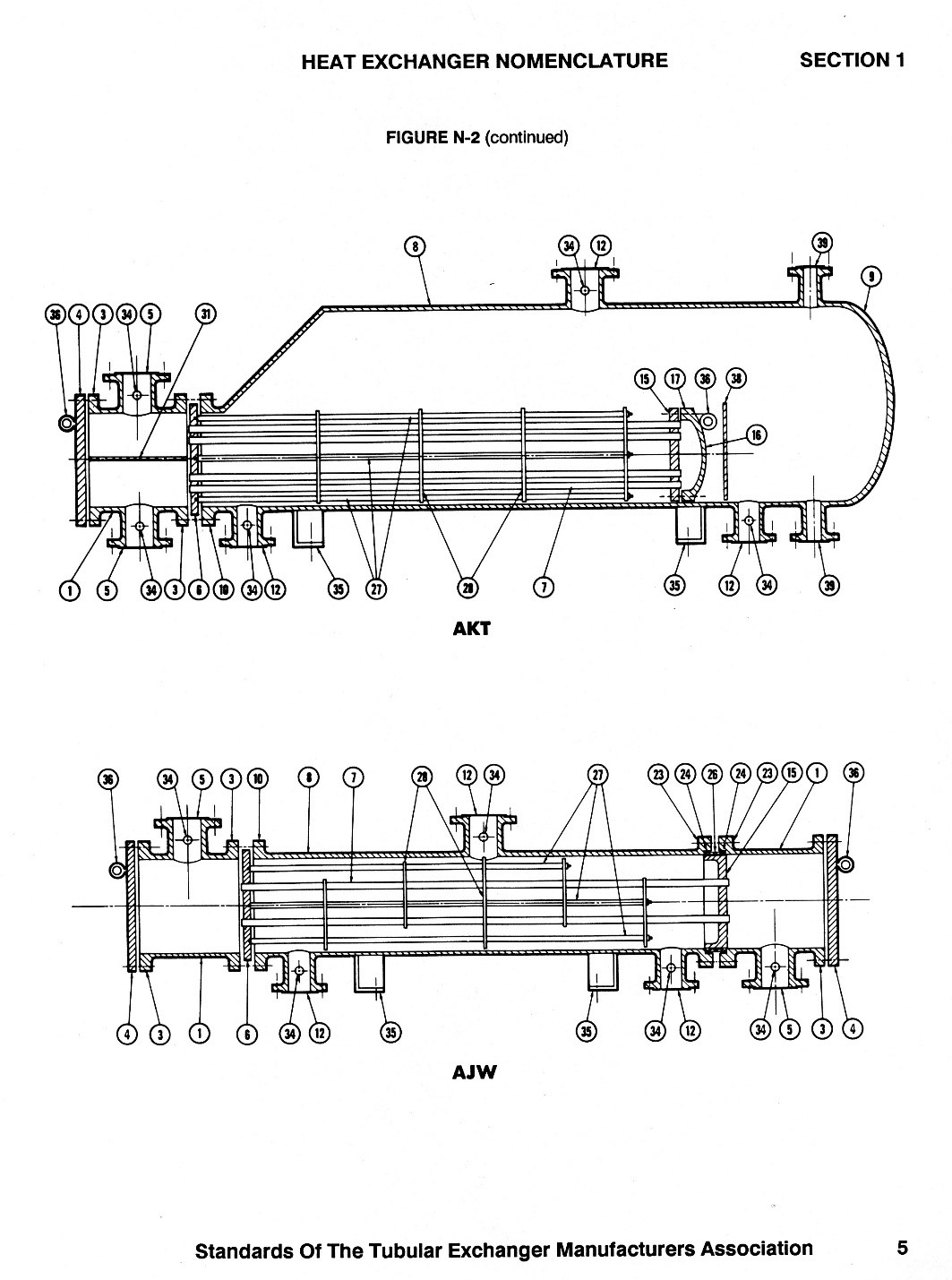

آشنايي با واژهها و اصطلاحات فني[43] سازندگان تجهيزات انتقال حرارت براي يک مهندس فرآيند بسيار مهم است. بر اساس نحوه نامگذاري TEMA، بر حسب اينکه اجزاي مختلف يک مبدل چگونه انتخاب و ساخته شوند نامگذاري صورت ميپذيرد. براي نام هرمبدل، سه حرف اختصاري بکار ميرود. حرف اول و سوم نوع کلگي جلو وعقب و حرف وسط نوع پوسته و تعداد مسيرگذرهاي آن را معين مينمايد. در شکل (3-20) انواع مختلف کلگي جلو و عقب و پوسته که ممکن است در ساخت مبدلهاي پوسته - لوله مورد استفاده قرار گيرد بر اساس استاندارد TEMA آورده شده است.

در شکلهاي(3-21- الف) تا (3-21- و) انواع اصلي مبدلها بر اساس استاندارد TEMA آورده شده است. اجزاي تشکيل دهنده مبدلهاي مذکور در شکلهاي مختلف شمارهگذاري شده است. اسامي اين اجزاءکه به ترتيب شماره در جدول (3-9) آورده شده است، نشان ميدهد که در نرم افزار ASPEN Hetran نيز از همين تقسيم بندي استفاده ميشود. مطالبي که در اينجا آورده ميشود تنها اطلاعاتي کلي در اين خصوص است.

شکل (3-20)

شکل (3-21-الف) مبدل حرارتي با صفحه نگهدارنده ثابت

شکل (3-21-ب) مبدل حرارتي با درپوش شناور

شکل (3-21-ج) مبدل حرارتي با درپوش شناور همراه با پکينگ خارجي

شکل (3-21-د) مبدل حرارتي با کلاف لوله با شکل قابل جابجايي

شکل (3-21-ح) ريبويلر کتل

شکل (3-21-و) مبدل حرارتي با جريان دو قسمتي سيال در پوسته

جدول (3-9) ليست اجزاي مبدلهاي حرارتي پوسته – لوله مطابق شکلهاي (3-21–الف) تا (3-21-و)

|

1. Stationary Head—Channel 2. Stationary Head—Bonnet 3. Stationary Head Flange—Channel. Packing Box 4. Channel Cover 5. Stationary Head Nozzle 6. Stationary Tubesheet 7. Tubes 8. Shell 9. Shell Cover 10. Shell Flange—Stationary Head End 11. Shell Flange—Rear Head End 12. Shell Nozzle 13. Shell Cover Flange 14. Expansion Joint 15. Floating Tubesheet 16. Floating Head Cover 17. Floating Head Cover Flange 18. Floating Head Backing Device 19. Split Shear Ring 20. Slip-on Backing Flange |

21. Floating Head Cover—External 22. Floating Tubesheet Skirt or Bonnet 23 24. Packing 25. Packing Gland 26. Lantern Ring 27. Tie rods and Spacers 28. Transverse Baffles or Support Plates 29. Impingement Plate 30. Longitudinal Baffle 31. Pass Partition 32. Vent Connection 33. Drain Connection 34. Instrument Connection 35. Support Saddle 36. Lifting Lug 37. Support Bracket 38. Weir 39. Liquid Level Connection

|

اين مبدلها رايجترين مبدلها در صنايع نفت، گاز و پتروشيمي ميباشند. البته گاه ممکن است تغييرات مختصري نيز در آنها صورت گيرد. براي مثال گاه در مبدل با پوسته يکبارگذر و درپوشها و مجاري قابل تعويض (مبدل BEL که كاربرد زيادي دارد) به جاي درپوش (کلگي) نوع B از درپوش نوع A استفاده ميشود و در نتيجه مبدل AEL. ساخته ميشود. اما اصولا درپوشهاي A وB و پوستههاي E (يک گذر) و F (دو گذر) و K (کتل) و در پوشهاي انتهايي L و U كاربردهاي بيشتري نسبت به ساير انواع دارند. جدول (3-10) بعنوان راهنماي انتخاب مبدل آورده شده است و نشان ميدهد که در چه مواقعي بايد از چه نوع مبدلهايي استفاده کرد.

جدول (3-10-الف) راهنماي انتخاب انواع مبدلهاي پوسته - لوله

|

نوع مبدل |

مدل |

ويژگيهاي مهم |

مناسب ترين كاربردها |

محدوديتها |

|

صفحه نگهدارنده ثابت ( Stationary tube sheet) |

BEM |

هر دو صفحه نگهدارنده به پوسته متصل و ثابت هستند. |

چگالنده(کندانسور) مايع –مايع، گاز گاز، گاز – مايع، سرد کردن و گرم کردن، افقي يا عمودي جوشاندن |

حداکثر اختلاف دما در دو انتها حدود F°200 و براي انبساطهاي جزئي است |

|

درپوش يا صفحه نگهدارنده شناورFloating head or Tube Sheet دسته لولهاي (bundle) قابل تعويض يا غير قابل تعويض |

AES AEP AJW AFS BET |

يکي از صفحه نگهدارندهها درون پوسته يا به همراه پوسته شناور ميباشد، کلاف لولهاي ممکن است از پوسته جداشدني يا غير قابل جدا شدن باشد، اما درپوش ميتواند جهت بازبيني انتهاي لولهها باز شود. |

اختلاف دماي بالا حدوداً بالاتر از F°200، جهت سيالات کثيف که به تميز کردن داخلي و يا خارج پوسته نياز داشته باشد، افقي يا عمودي |

آب بندي هاي داخلي (Internal gasket) ميتواند خطرساز بوده و نشتي وجود داشته باشد، خطر خوردگي بخشهاي داخلي وجود دارد. |

|

دسته لولههاي U شکل |

CFU AES

|

فقط به يک صفحه نگهدارنده نياز است. لولهها به شکل U خم ميخورند. کلاف لولهاي قابل تعويض و جابجايي است. |

براي اختلاف دماهاي زياد که ممکن است نياز به جلوگيري از انبساط در واحدهاي Fixed باشد. جهت سرويسهاي تميز با شرايط ساده در هر دو بخش لوله و پوسته. افقي يا عمودي |

زانوييها بايد با دقت ساخته شوند، زيرا ممکن است تخريب مکانيکي يا خطر گسيختگي ايجاد شود.سرعتهاي درون لوله ميتواند باعث سايش در زانوييها شود. سيال حتما بايد عاري از ذرات معلق باشد. |

|

کتل(kettle) |

AKT |

کلاف لولهاي همانند نوع U و درپوش شناور و قابل تعويض و جابجايي است. اندازه پوسته بزرگ انتخاب ميشود تا جوشش و آزاد شدن بخارها براحتي صورت پذيرد. |

در مواردي که سيال جوشان بايد از درون پوسته عبور کند مثل زماني که سيال فرآيندي بايد تبخير شود. جهت خنک کردن يا سرد کرن سيال درون لولههاي فرآيندي بوسيله تبخير |

براي تاسيسات افقي است. براي كاربردهاي ديگر از نظر فيزيکي بزرگ است. |

براي آشنايي و نحوه انتخاب سه بخش کلگي جلو، پوسته و کلگي عقب توضيحات مختصر و مفيدي در ادامه آورده شده است.

3-3-5-1- کلگي جلو[44]

به قسمت جلوي مبدل که سيال ورودي به لوله وارد آن ميشود کلگي جلوگويند. براي اتصال هدها به مبدل، يا از اتصالات پيچ و فلنج استفاده ميشود و يا آنها را به بدنه جوش ميدهند. اتصالات پيچي موجب افزايش هزينه ميشوند، اما در عوض در هنگام تعمير، خارج کردن قطعات را ممکن ميسازد. اتصالات جوشي ارزانتر بوده و از آنها براي کار در فشارهاي بالا استفاده ميشود.

جدول (3-10-ب) ادامه

|

Design features |

Fixed tubesheet |

Return bend (U-tube) |

Outside-packed stuffing box |

Outside-packed Lantern ring |

Pull-through bundle |

Inside split backing ring |

|

Is tube bundle removable? |

No |

Yes |

Yes |

Yes |

Yes |

Yes |

|

Can spare bundles be used? |

No |

Yes |

Yes |

Yes |

Yes |

Yes |

|

How is differential thermal Expansion relieved? |

Expansion joint in shell |

Individual tubes free to expand |

Floating head |

Floating head |

Floating head |

Floating head |

|

Can individual tubes be replaced? |

Yes |

Only those in outside rows without special Design |

Yes |

Yes |

Yes |

Yes |

|

Can tubes be chemically Cleaned, both inside and utside? |

Yes |

Yes |

Yes |

Yes |

Yes |

Yes |

|

Can tubes be physically Cleaned on insidel? |

Yes |

With specia Tools |

Yes |

Yes |

Yes |

Yes |

|

Can tubes be physically cleaned on Outside? |

No |

With Square or Wide Triangular Pitch |

With Square or Wide Triangular Pitchr |

With Square or Wide Triangular Pitch |

With Square or Wide Triangular Pitch |

With Square or Wide Triangular Pitch |

|

Are internal gaskets and bolting required |

No |

No |

No |

No |

Yes |

Yes |

|

Are double tubesheets practical? |

Yes |

Yes |

Yes |

No |

NO |

No |

|

What number of tubeside passes is available? |

Number limited by number of Tubes |

Number limited by number of U-Tubes |

Number limited by number of Tubes |

One or Two |

Number limited by number of Tubes odd Number of Passes requires Packed Joint or Expansion Joint |

Number limited by number of Tubes odd Number of Passes requires Packed Joint or Expansion Joint |

|

Relative coat in ascending order, least expensive = 1 |

2 |

1 |

4 |

3 |

5 |

6 |

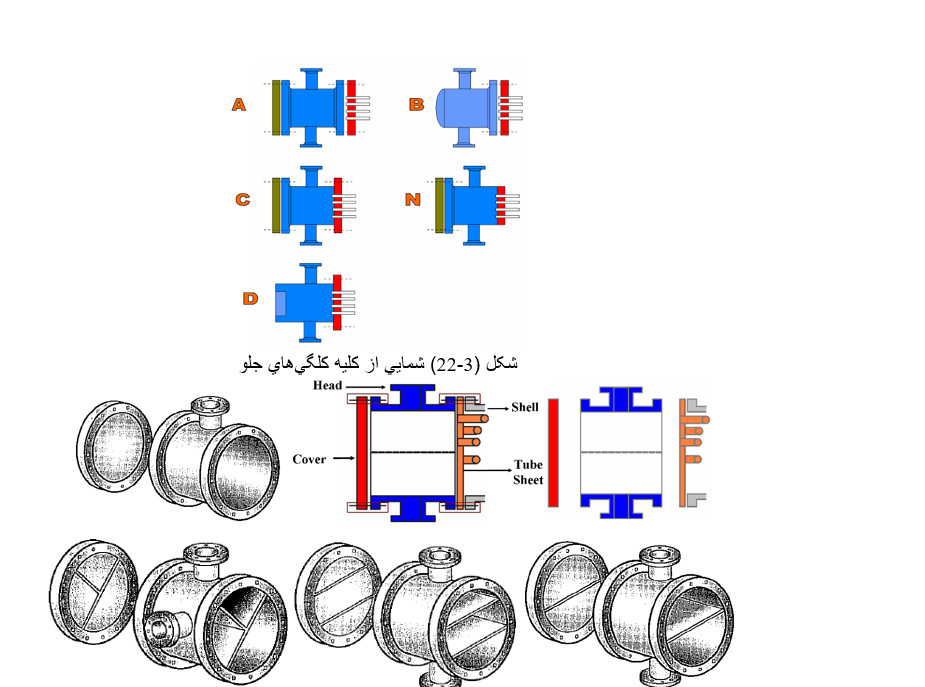

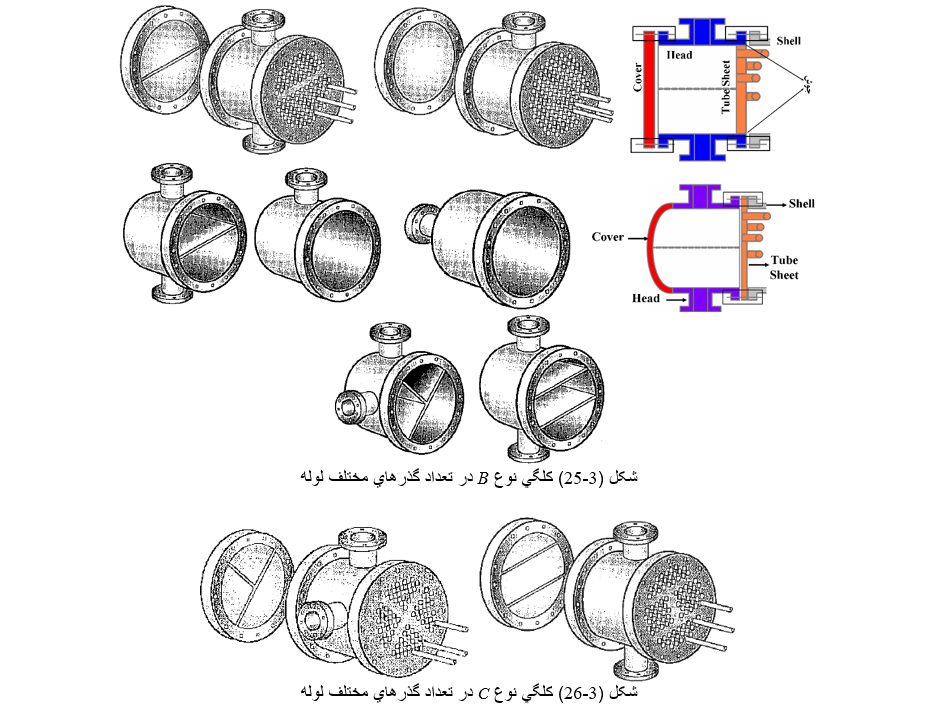

ولي با استفاده از اين اتصالات، خارج کردن قطعات داخلي امکان پذير نخواهد بود. انتخاب نوع کلگي جلو براساس نياز به سرويس و تميزکاري مبدل انجام ميشود. کلگي جلو به 5 دسته زير تقسيم ميشود (شکل (3-22)):

- (A): Channel with Removal Cover

- (B): Bonnet Bolted or Integral with Cover

- (C): Integral Tubesheet & Removable Bundle

- (N): Integral Tubesheet & Non Removable Bundle

- (D): High Pressure Enclosure

3-3-5-1-الف- نوع A و يا Removable Chanel and Cover:

در اين نوع كلگي تمام اتصالات بصورت فلنجي ميباشد و امکان بازرسي کردن و دسترسي به لولهها آسانتر است. مطابق شکل (3-23) در اين نوع كلگي، Cover بر روي كلگي، كلگي بر روي دسته لوله و دسته لوله به پوسته پيچ شده است. به منظور آببندي مناسب بايد از دو Gasket استفاده شود. يکي از Gasket ها بايد بين درپوش و کلگي و ديگري بين کلگي و صفحه لوله نصب گردد. زماني که فشار و دماي عملياتي بالا باشد بايد در انتخاب جنس و نحوه نصب Gasket ها دقت زيادي نمود. يکي از ويژگيهاي ديگر اين نوع کلگي، مربوط به تحمل نسبتاً کم درپوش صاف آن نسبت به درپوشهاي مقعر مانند درپوش موجود در کلگي نوع B در ضخامت يکسان ميباشد. از اين نوع كلگي زماني استفاده ميشود كه سيال ورودي به واحد، بسيار رسوبزا باشد. براي تميزکاري نياز به باز کردن کلگي نيست و اين امر تنها با باز کردن درپوش امکان پذير است. لازم به ذکر است که هزينه آن نسبت به کلگي نوع B بالاست.

شکل (3-23) کلگي نوع A در تعداد گذرهاي مختلف لوله

3-3-5-1-ب- نوع B و يا Bonnet (Integral Cover):

اين نوع كلگي فاقد Cover ميباشد و در آن كلگي به دسته لوله و دسته لوله به پوسته پيچ شده است. قسمت انتهايي آن معمولاً بصورت بيضي است. همچنين ميتواند به شکل نيمکره (زماني که مبدل يک گذر لوله است) و يا مخروط بدون رأس باشد. به علت داشتن شکلهاي مقعر، تحمل اين کلگي در مقابل فشار بالا زياد بوده، در نتيجه در هزينه و وزن مبدل تاثير بسزايي خواهد داشت. دسترسي به لوله جهت بازرسي و يا تميزکاري مکانيکي بعد از جدا کردن کلگي و Gasket امکان پذير ميباشد. اين نوع كلگي در مواردي که سيال تميز باشد بكار ميرود (شکل (3-24)).

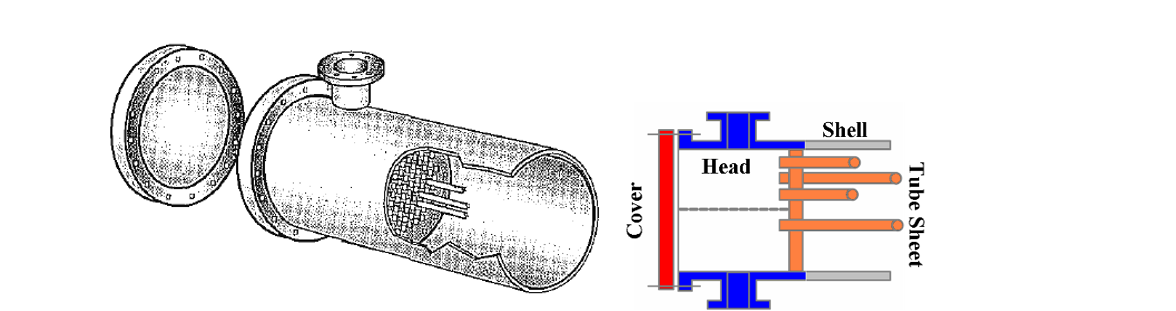

3-3-5-1-ج- نوع C و يا Integral With Tubesheet Removable Cover:

در اين نوع كلگي، Cover به كلگي پيچ شده ولي دسته لوله به كلگي جوش خورده است و مجموعاً به پوسته پيچ شده است. از اين نوع كلگي زماني استفاده ميشودکه سيال ورودي به سيستم رسوبزا نباشد، فشار سيستم زياد بوده و سيال سمي باشد. همانطور که در شکل (3-26) ديده ميشود، در اين نوع کلگي نميتوان كلگي را از دسته لوله جدا نمود. اين نوع کلگي ارزانتر از نوع A ميباشد.

3-3-5-1-د- نوع N يا Channel Integral With Tubesheet and Removable Cover:

در اين نوع كلگي، Cover به كلگي پيچ شده،كلگي به دسته لوله و دسته لوله به پوسته جوش خورده است. كاربرد اين نوع كلگي همانند نوع C ميباشد با اين تفاوت كه در اين نوع كلگي ديگر نميتوان دسته لوله را از داخل پوسته بيرون کشيد (شکل (3-27)).

شکل (3-27) کلگي نوع N

3-3-5-1-ه- نوع D و يا Special High Pressure Closures:

در اين نوع كلگي، تمام اتصالات جوش داده ميشوند و براي استفاده در فشارهاي بالا طراحي شده است (شکل (3-28)).

شکل (3-28) کلگي نوع D

براي کلگي جلو ميتوان گفت:

از آنجا که برداشتن کلگيهاي A، C و N بسيار راحتتر است، اگر طرف لوله مکرراً نياز به تميزکاري داشته باشد اين سه نوع کلگي مناسب ميباشند. نوع D براي فشارهاي بالا مناسب است و نوع B اقتصاديترين نوع کلگي جلو ميباشد.

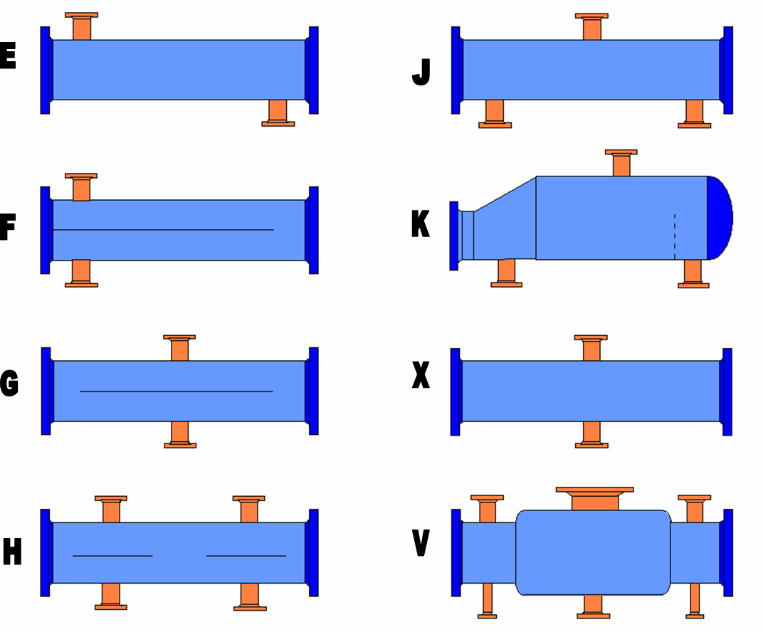

3-3-5-2- پوسته

به بدنه مبدل که بين دو كلگي آن قرار گرفته پوسته گويند. لولههاي مبدل درون پوسته قرار ميگيرند. روي پوسته تعدادي نازل وجود دارد که مسير ورود و خروج سيال سمت پوسته را فراهم ميکند. تعداد و نحوه قرارگرفتن نازلهاي روي پوسته يکي از پارامترهايي است که ميتوان با استفاده از نوع آن، پوسته را بر اساس استاندارد TEMA مشخصکرد. پوسته بر اساس آرايش نازلها به انواع زير تقسيم بندي ميشود (شکل (3-29)):

- (E): One Pass Shell,

- (F): Two Pass Shell

- (G): Spilt Flow,

- (H): Double Spilt Flow

- (J): Divided Flow (1 Inlet & 2 Outlets)

- (K): Kettle,

- (X): Cross Flow

- (V): Vapor Belt

شکل (3-29)

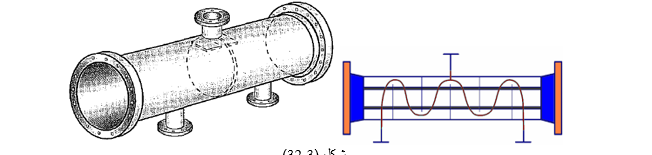

3-3-5-2-الف- نوع E و يا One Pass Shell:

اين نوع پوسته رايجترين نوع پوسته ميباشد و به دليل سادگي و ارزاني، ساير پوستهها را با اين نوع پوسته ميسنجند. پوسته نوع E انتقال حرارت بسيار خوبي را فراهم ميکند اما در مقابل، بيشترين افت فشار را در طرف پوسته داراست. زمانيکه به جريان کاملاً غير همسو نياز باشد، براي مواردي چون تقاطع دمايي[45] و جريانهاي تک فازي كاربرد دارد (شکل (3-30)).

شکل (3-30)

3-3-5-2-ب- نوع F و يا Two Pass Shell With LongitudinalBaffle:

اين نوع پوسته داراي يک بافل طولي و در نتيجه دوگذر ميباشد. پوسته دوگذره نوعF ميتواند انتقال حرارت طرف پوسته را افزايش دهد، همچنين براي كاربردهاي تقاطع دمايي ميتواند جريان را به صورت غيرهمسو نگه دارد (شکل (3-31)).

3-3-5-2-ج- نوع J و يا Divided Flow:

اين نوع پوسته تعداد نازلهايي متفاوت با نوع E داشته و سيال ورودي به دو بخش تقسيم ميشود. نيمي از آن نصف طول مبدل و نيمي ديگر، نصف ديگر طول مبدل را طي ميکند. در نتيجه افت فشار نسبت به نوع E کمتر است (بين يک هشتم تا يک چهارم). از اين نوع پوسته زماني استفاده ميشود كه نياز به تبخير و ميعان باشد. در اين پوسته از بافل Cross Type استفاده ميگردد (شکل (3-32)).

شکل (3-32)

3-3-5-2-د- نوع X و يا Cross Flow:

در اين نوع پوسته، سيال سمت پوسته فقط يکبار از روي دسته لوله ميگذرد. افت فشار در اين نوع پوسته از نوع J و E کمتر است. بعد از نازل ورودي يک توزيع کننده وجود دارد. بافلهاي اين نوع پوسته از نوع "نگهدارنده[46]" ميباشند (شکل (3-33)). پوسته نوع X زماني مناسب ميباشدکه افت فشار در طرف پوسته کم باشد. اين نوع پوسته با داشتن بافل نگهدارنده باعث بوجود آمدن جريان کاملاً متقاطع بر روي دسته لوله ميگردد. از اين پوسته براي کندانسورها (بويژه براي مصارف نيروگاهي)، تبادل حرارت براي جريانهاي گازي فشار پايين و همچنين براي تقطير در خلأ استفاده ميگردد.

شکل (3-33)

3-3-5-2-ه- نوع G و يا Spilt Flow:

صفحه داخل اين نوع پوسته، مشابه بافل طولي بوده وکار آن تقسيم جريان ميباشد. درمقايسه با پوسته نوع E به ازاي دماهاي يکسان، در پوسته G اختلاف دماهاي متوسط بيشتري حاصل ميشود، همچنين ضريب فيلمي را که براي اندازه مبدل داده شده، افزايش خواهد داد. اين نوع پوسته اغلب به عنوان تبخيرکننده ترموسيفون افقي بکار برده ميشود(شکل (3-34)). وجود بافل طولي باعث اختلاط بهتر هيدروکربنهاي سبک وسنگين ميگردد.

3-3-5-2-و- نوع H و يا Double Split Flow:

اين نوع پوسته داراي دو صفحه داخلي جدا کننده جريان ميباشد. نوع H براي كاربردهايي که فشار عملياتي طرف پوسته پايين باشد، انتخاب مناسبي بوده، بنابراين در ترموسيفون بکار ميرود. (شکل (3-35)).

شکل (3-36)

3-3-5-2-ز- نوع K و يا Kettle –typr Reboiler:

از پوسته نوع K زماني استفاده ميشود که در طرف پوسته، جوشش اتفاق ميافتد بنابراين در ريبويلر نوع Kettle كاربرد دارد (شکل (3-37)). مجموعه لولهها داخل مايع غوطه ور بوده و بخار ايجاد شده در محفظه بالاي پوسته جمع آوري ميگردد.

شکل (3-37)

لازم به ذکر است پوسته نوع V جزء استانداردهاي TEMA نيست. اين نوع براي افت فشار بسيار بسيار کم طرف پوسته، استفاده ميشود و براي کندانسور خلاء مناسب ميباشد.

3-3-5-3- کلگي عقب[47]

به كلگي قسمت انتهايي مبدل کلگي عقب گويند. نوع کلگي عقب بر روي طراحي حرارتي تأثير ميگذارد، زيرا نوع کلگي تعين كننده مرز لولههاي لايه بيروني و درنتيجه تعداد لولهها و تعداد گذر لولهها ميباشد. انواع کلگي عقب شامل 8 نوع L,M,N,P,S,T,U,W ميباشد (شکل (3-39)):

- (L): Removable Channel with Flat Cover

- (M): Bonnet

- (N): Integral Channel with flat Cover

- (P): Outside Packed Floating Head

- (S): Spilt Ring Floating Head

- (T): Pull Through Floating Head

- (U): U Tube

- (W): Floating Head with Lantern Ring

شکل (3-39)

3-3-5-3-الف- نوع S و يا Flaoting Head with Backing Device:

اين کلگي در مبدلهاي شناور مجهز به Backing Device بکار برده ميشود (شکل (3-40)).

شکل (3-41)

3-3-5-3-ب- نوع L و يا Fixed Tube Sheet:

اتصالات اين نوع کلگي به صورت فلنج بوده و براي سيالات رسوبزا بکار ميرود. امکان باز کردن و دسترسي به لولهها راحتتر است. اين نوع کلگي شبيه کلگي جلوي نوع A ميباشد ( شکل (3-42))

شکل (3-42)

3-3-5-3-ج- نوع M و يا Fixed Tube Sheet:

اين نوع کلگي فاقد Cover بوده و در مواردي که سيال تميز باشد از آن استفاده ميشود. اين کلگي شبيه کلگي جلوي نوع B ميباشد (شکل (3-43)).

شکل (3-43)

3-3-5-3-د- نوع N و يا Fixed Tube sheet:

در اين نوع کلگي، Cover به كلگي پيچ شده و بقيه اتصالات به هم جوش خوردهاند. زمانيکه سيال رسوبزا نباشد و يا وقتي فشار سيستم زياد باشد از اين نوع کلگي استفاده ميشود (شکل (3-44)).

شکل (3-44)

3-3-5-3-ه- نوع P و يا Outside Packed Floating Head:

اين نوع کلگي در مبدلهاي معروف به OutsidePacked Floating Head بکار برده ميشود (شکل (3-45)).

شکل (3-45)

3-3-5-3-و- نوع T و يا Pull – Through Flaoting Head:

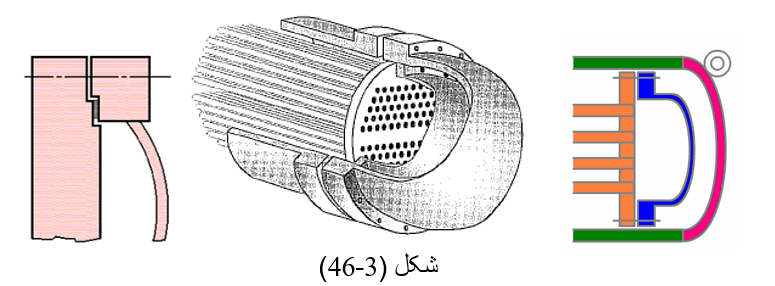

اين نوع کلگي در مبدلهاي معروف به Pull – Through Flaoting Head بکار برده ميشود شکل (3-46)).

شکل (3-46)

3-3-5-3-ز- نوع W و يا Externally Scaled Floating Haed:

اين نوع کلگي در مبدلهاي معروف به Externally Scaled Floating Haed بکار برده ميشود شکل (3-47)).

شکل (3-48)

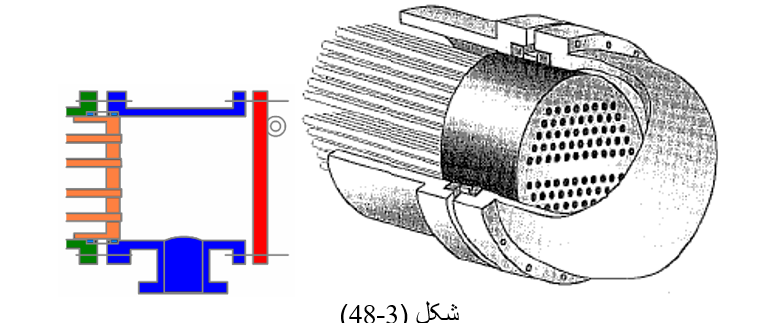

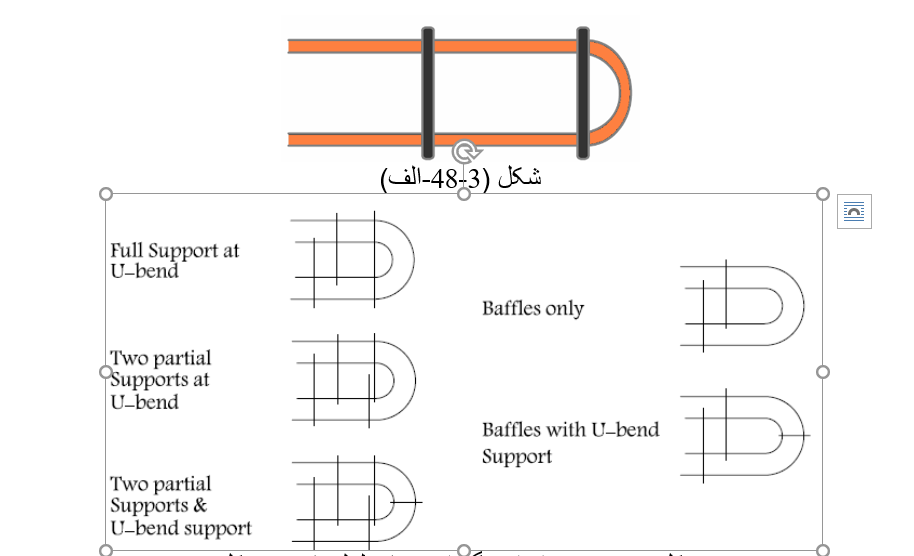

3-3-5-3-ح- نوع U و يا U-Tube Bundle:

اين نوع کلگي در مبدلهايي که دسته لوله آنها به شکل U باشد استفاد ميشود (شکل (3-48-الف) و (3-48-ب)).

متغير مينيمم قطر خم U شکل

اين مينيمم فاصله مرکز- مرکز لوله خميده به صورت U ميباشد. پيش فرض نرمافزار B-JAC، حداقل سه برابر قطر خارجي لوله ميباشد. مينيمم واقعي، تابعي از جنس لوله، ضخامت ديواره لوله و فرآيند خم کردن ميباشد. اين مورد تأثير زيادي برروي طراحي حرارتي دارد، زيرا تعداد لولهها، آرايش لوله U شکل را مشخص ميکند.

شکل (3-48-ب) انواع نگهدارندههاي لولههايU شکل

نکته:

نوارهاي آب بندي براي کاهش جريانهاي کنار گذر اطراف دسته لوله بين قطر داخلي پوسته و قطر خارجي دسته لوله استفاده ميشوند. براي صفحه لوله هاي ثابت (کلگيهاي عقب L,M,N) و مبدلهاي با لولههاي U شکل، لقي بين قطر داخلي پوسته و قطر دسته لوله نسبتاٌ کم است؛ بنابراين نوارهاي آب بندي بندرت براي آنها استفاده ميشود. پتانسيل استفاده از نوارهاي آب بندي در داخل کلگيهاي شناور( کلگيهاي عقب T,S)، خارج کلگي شناور packed (کلگي عقب P) و صفحه لوله شناور (کلگي عقب W) به علت پتانسيل بالا براي جريانهاي کنار گذر، بالا ميباشد. محاسبات طراحي حرارتي در Hetran با فرض وجود هميشگي نوارهاي آب بندي در مبدلهاي T,S,PوW انجام ميگيرد. برنامه به صورت پيش فرض براي انواع N,M,LوU از نوار آب بندي استفاده نکرده و براي انواع P,T,SوW به ازاي هر 5 رديف لوله، يک جفت نوار آب بندي بکار ميبرد.

1.3-4-1- ملاحظات کلي در طراحي مبدلهاي پوسته - لوله

2.3-4-1-1- مکان مناسب سيال: پوسته يا لوله

اگر در سيال، تغيير فاز اتفاق نيفتد، عوامل زير تعيين ميکنند که چه سيالي بايد در پوسته و چه سيالي بايد در لوله جريان داشته باشد.

الف- خوردگي: سيالي که خاصيت خورندگي بيشتري داشته باشد بايد در سمت لوله قرار گيرد. با اين کار هزينه تعويض سطوح آسيب ديده کاهش مييابد.

ب- جرم گرفتگي: سيالي که پتانسيل بيشتري براي ايجاد رسوب يا جرم زايي دارد بايد در سمت لوله قرار گيرد. زيرا در لولهها امکان کنترل سرعت سيال بيشتر است و سرعت بالاتر در لولهها امکان تشکيل رسوب را کاهش ميدهد. همچنين تميز کردن لولهها آسانتر خواهد بود.

ج- دماي سيال: در صورتيکه دما به حدي بالاست که بايد از مواد خاصي که قادر به تحمل اين دما هستند استفاده نمود، قرار دادن سيالي که دماي بيشتري دارد در سمت لوله منجر به کاهش کلي هزينهها خواهد شد. در دماهاي متوسط، قرار دادن سيال گرمتر در لولهها منجر به کاهش دماي پوسته شده، در نتيجه از لحاظ اتلاف دمايي و ايمني ارجحيت دارد.

د- فشار عملياتي: سيالي که فشار بالاتري دارد بايد در سمت لوله قرار گيرد. لولههاي فشار بالا ارزانتر از پوسته فشار بالا هستند.

ه- افت فشار: براي يک افت فشار يکسان، ضريب انتقال حرارت در لولهها بيشتر از پوسته است. بنابراين سيالي که افت فشار مجاز آن کمتر است بايد در لوله قرار گيرد.

و- ويسکوزيته: بطور کلي، ضريب انتقال حرارت بالاتر زماني حاصل ميشود که ماده با ويسکوزيته بالاتر در سمت پوسته قرار گيرد زيرا امکان به وجود آمدن جريان درهم در پوسته بيشتر است. عدد رينولدز بحراني براي جريان درهم در پوسته در محدوده 200 است. اگر امکان ايجاد جريان درهم در پوسته وجود نداشته باشد بهتر است سيال با ويسکوزيته بالاتر در سمت لوله قرار گيرد. زيرا پيش بيني مقدار ضريب انتقال حرارت در سمت لوله با قطعيت بيشتري امکان پذير است.

ز- دبي جريانها: قرار دادن سيالي که دبي و شدت جريان کمتري دارد در سمت پوسته معمولاً از لحاظ اقتصادي به صرفه تر است.

3.3-4-1-2- سرعت سيال در پوسته و لوله

هر چه سرعت سيال بيشتر باشد ضريب انتقال حرارت نيز بيشتر خواهد بود در عوض افت فشار بيشتري هم وجود خواهد داشت. سرعت سيال بايد به اندازهاي باشد که مانع تهنشيني ذرات معلق شود اما از طرفي نبايد به حدي هم بالا باشد که منجر به فرسايش شود. سرعت بالا موجب کاهش جرمگرفتگي در مبدلها ميشود. گاهي از مواد پلاستيکي خاصي در ورودي مبدلها استفاده ميشود تا فرسايش را کاهش دهند. سرعتهاي طراحي که معمولاً مورد استفاده قرار ميگيرند در زير ارائه شده است.

الف- سرعت مايعات

سمت لوله: سرعت سيالات فرآيندي بين 1 تا 2، و در صورتيکه کاهش جرم گرفتگي ضروري باشد حداکثر 4. در صورتي كه سيال، آب باشد مقدار 5/1 تا 5/2 پيشنهاد ميشود.

سمت پوسته: 3/0تا 1

ب- سرعت بخار

سرعتي که براي بخار مورد استفاده قرار ميگيرد به فشار عملياتي و چگالي سيال بستگي دارد. مقادير کمتر از آنچه در زير ارائه شده است براي موادي که وزن مولکولي زيادي دارند، كاربرد دارد.

|

مکش (فشار منفي) |

50 تا 70 |

|

فشار اتمسفريک |

10 تا 30 |

|

فشار بالا |

5 تا 10 |

4.3-4-1-3- دماي جريانها

در بار حرارتي مشخص، هر چه دماي دو سيال در هر پايانه مبدل (اختلاف دماي بين دماي خروجي يک جريان و دماي ورودي جريان ديگر در مبدلهاي غير همسو) به هم نزديکتر بوده و اختلاف کمتري داشته باشند، سطح مورد نياز براي انتقال حرارت، بيشتر خواهد شد. مقادير بهينه، بستگي به نوع عملکرد مبدل دارد و تنها با انجام آناليز اقتصادي طراحيهاي مختلف، قابل تعيين است. به عنوان يک راهنمايي کلي حداقل اختلاف دما ◦C 20، حداقل اختلاف دما براي کولرهايي که از آب کولينگ استفاده ميکنند 5 تا ◦C 7 و براي يخچالهايي که از آب نمک استفاده ميکنند بين 3 تا ◦C 5 باشد. همچنين حداکثر افزايش دماي آب کولينگ در حال گردش در حدود ◦C 30 است. بايد توجه شود که دماي سيال سرد كننده همواره بايد بالاتر از نقطه انجماد مواد فرآيندي نگه داشته شود. در صورتيکه از مبدل حرارتي براي بازيافت حرارتي سيالات فرآيندي استفاده ميشود، اختلاف دماي سيالات نبايد کمتر از ◦C20 شود.

5.3-4-1-4- افت فشار

در اغلب موارد افت فشار مورد نياز براي به جريان درآوردن سيالات در داخل مبدل بايد منطبق با شرايط فرآيندي باشد. اين افت فشار ممکن است از چند ميلي بار (در تجهيزاتي که تحت خلاء عمل ميکنند)، تا چندين بار( در تجهيزات تحت فشار) متفاوت باشد. اگر طراح در انتخاب افت فشار محدوديت فرآيندي نداشته باشد لازم است با انجام تحليلهاي اقتصادي مشخص نمايد که کداميک از طرحهاي قابل انتخاب، هزينههاي عملياتي کمتري از لحاظ سرمايهگذاري و پمپاژ در بر دارد. البته انجام تحليل اقتصادي کامل تنها براي مبدلهاي بسيار بزرگ و گرانقيمت به صرفه است. از مقادير پيشنهاد شده در زير ميتوان به عنوان يک راهنمايي کلي استفاده كرد. با استفاده از اين مقادير ميتوان مبدلي با شرايط نزديک به حالت بهينه طراحي نمود:

|

مايعات |

|

|

شرايط |

افت فشار |

|

ويسکوزيته < mNs/m2 1 |

kN/m2 35 |

|

ويسکوزيته بين 1 تا mNs/m2 10 |

kN/m2 70-50 |

|

گازها و بخارات |

|

|

خلأبالا |

kN/m2 4/0-8/0 |

|

خلأ متوسط |

1/0* فشار مطلق |

|

1 تا 2 بار |

5/0 * فشار نسبي سيستم |

|

بالاي 10 بار |

1/0 * فشار نسبي سيستم |

در مواقعي که از افت فشار بالا استفاده ميشود بايد مطمئن شد که سرعت بالاي حاصل از آن موجب فرسايش يا ارتعاش نشود.

[1] Shell

[2] Nozzel

[3] Tube sheet

[4] Channel

[5] Channel Cover

[6] Baffle

[7] Baffle spacers or Tierool

[8] Drake, C. E., and Carp, J. R., Shell and tube heat exchangers, Chem. Eng., 165-170 (1960).

[9] Saunders E.A.D, Heat Exchager Selection, Design and Construction, 44-46 (1988 )

[10] Shah, R. K., Classification of Heat Exchangers, Lecture Notes, December 1990, pp. 1-66.

[11] Tube Sheet

[12] Outer Tube Limit

[13] Reliablility

[14] T.Kuppan, “Heat Exchanger Design Handbook”, 2000

[15] Partition Plate

[16] Pitch to Pitch

[17] Pitch Angle

[18] Shah, R. K., Classification of Heat Exchangers, Lecture Notes, December 1990, pp. 1-66.

[19] Dead Zone

[20] Segmental Baffles

[21] Grid Baffles

[22] Baffle Window

[23] Single Segmental

[24] Double Segmental

[25] Triple Segmental

[26] Disc & Doughnut

[27] Stagnant Area

[28] Shah, R. K., Classification of Heat Exchangers, Lecture Notes, December 1990, pp. 1-66.

[29] Rod

[30] Strip

[31] Impingement Baffle

[32] Erosion

[33] Tie Rods & Baffle Spacer

[34] Tube Boundle

[35] Expansion Joint

[36] T.Kuppan, “Heat Exchanger Design Handbook”, 2000

[37] Partition Plates

[38] Stationary – tube Sheet

[39] Expansion Joint

[40] Floating head Cover

[41] Floating Tube Sheet

[42] Tubular Exchanger Manufacturs Association

[43] Terminology

[44] Stationary Haed

[45] Temperature Cross

[46] Support Type Baffle

[47] Rear Head